эксплуатация, техническое обслуживание, ремонт автомобиля ВАЗ 2115, ВАЗ 2115-01, ВАЗ 2115-20, ВАЗ 2114, ВАЗ 2114-20

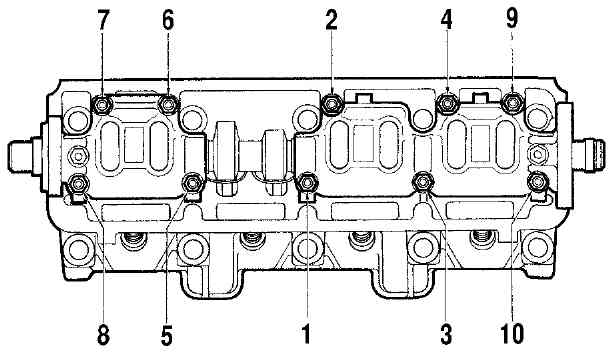

Головка цилиндров

ОСОБЕННОСТИ УСТРОЙСТВА

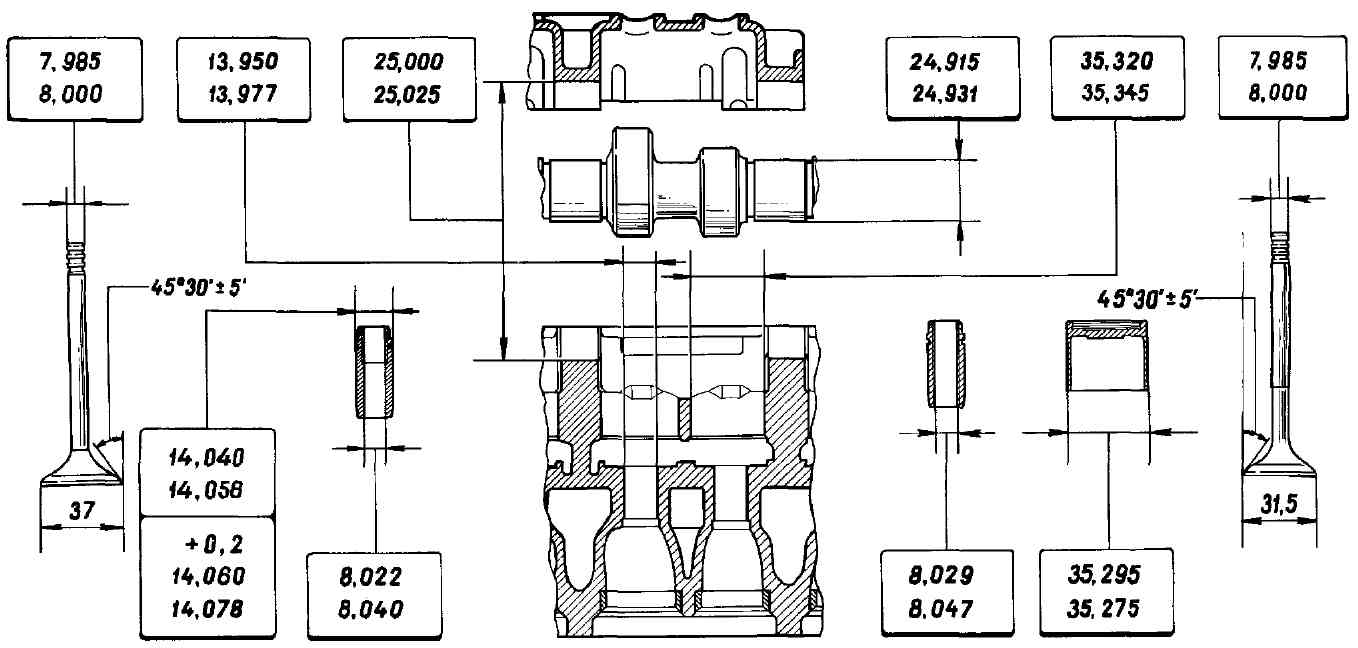

Основные размеры головки цилиндров и деталей механизма привода клапанов даны на рис. 2-27.

Рис. 2-27. Основные размеры головки цилиндров и деталей механизма привода клапанов

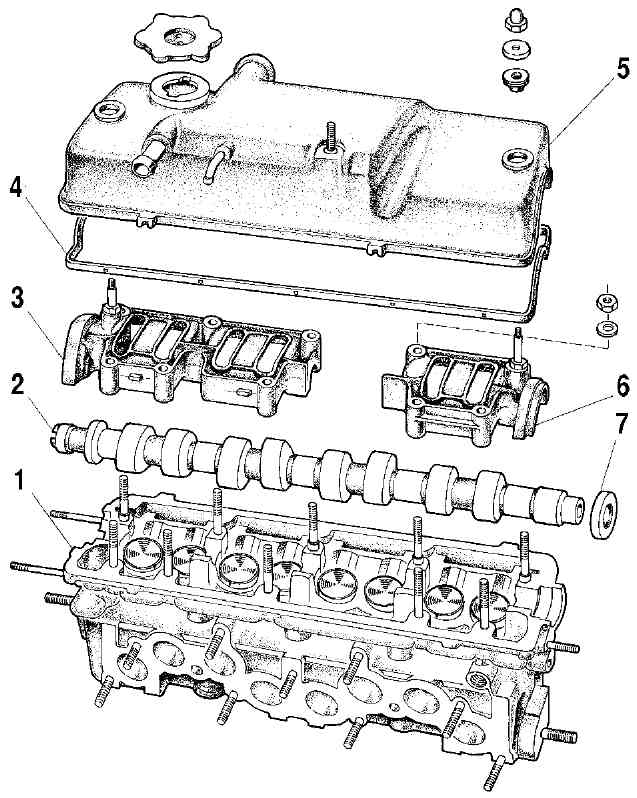

Головка цилиндров

отлита из алюминиевого сплава, имеет запрессованные чугунные седла и направляющие втулки клапанов. Верхняя часть втулок уплотняется металлорезиновыми маслоотражательными колпачками 7 (рис. 2-28).В запасные части направляющие втулки поставляются с увеличенным на 0,02 мм наружным диаметром.

В верхней части головки цилиндров расположены пять опор под шейки распределительного вала. Опоры выполнены разъемными. Верхняя половина находится в корпусах подшипников 4 (переднем и заднем), а нижняя в головке цилиндров. Отверстия в опорах обрабатываются в сборе с корпусами подшипников, поэтому они невзаимозаменяемы и головку цилиндров можно заменять только в сборе с корпусами подшипников.

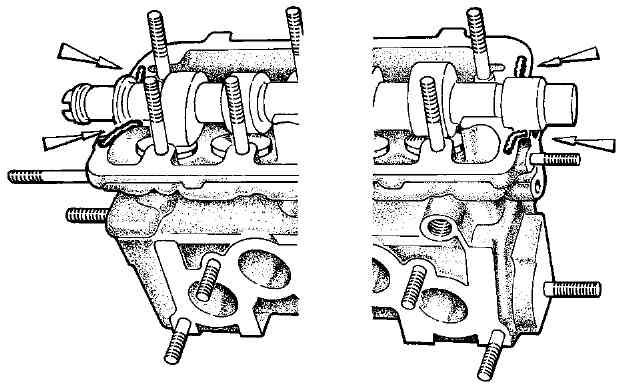

Рис. 2-28. Механизм привода клапанов:

1 - головка цилиндров; 2 - клапан; 3 - толкатель; 4 - корпус подшипников распределительного вала; 5 - распределительный вал; 6 - регулировочная шайба; 7 - маслоотражательный колпачок; А - зазор между кулачком и регулировочной шайбойМеханизм привода клапанов. Клапаны 2 приводятся в действие кулачками распределительного вала через цилиндрические толкатели 3. В гнезде толкателя находится шайба 6 для регулировки зазора в механизме привода клапанов.

РЕГУЛИРОВКА ЗАЗОРОВ В МЕХАНИЗМЕ ПРИВОДА КЛАПАНОВ

Зазор А (см. рис. 2-28) между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть 0,2+0,05 мм для впускных клапанов и 0,35+0,05 мм - для выпускных. Зазор регулируется подбором толщины регулировочных шайб 6.

В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,5 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на ее поверхности.

Рис. 2-29. Утапливание (а) и фиксирование (b) толкателей клапанов при замене регулировочной шайбы:

1 - приспособление 67.78(30.9503; 2 - толкатель; 3 - фиксатор 67.7800.9504; 4 - регулировочная шайбаЗазор регулируйте в следующем порядке:

- снимите крышку головки цилиндров и переднюю защитную крышку зубчатого ремня;

- выверните свечи зажигания ключом 67.7812.9515 и удалите масло из верхней части головки цилиндров;

- осмотрите поверхность кулачков распределительного вала: на них не должно быть задиров, раковин, износа и глубоких рисок;

- установите на шпильки крепления крышки головки цилиндров приспособление 67.7800.9503 для утапливания толкателей клапанов;

- поверните коленчатый вал до совмещения установочных меток на шкиве и задней крышке зубчатого

ремня, а затем доверните его еще на 40-50° (2,5-3 зуба на шкиве распределительного вала). При этом в первом цилиндре будет фаза сгорания;

ПРЕДУПРЕЖДЕНИЕ. Поворачивать коленчатый вал следует только по часовой стрелке или за болт крепления шкива привода генератора, или за шкив распределительного вала с помощью приспособления 67.7811.9509.

Нельзя поворачивать коленчатый вал за болт крепления шкива распределительного вала, так как при этом можно повредить болт.

- проверьте набором щупов зазоры у 1-го и 3-го кулачков распределительного вала;

- если зазор отличается от нормы, то приспособлением 67.7800.9503 (рис. 2-29, a) утопите толкатель и зафиксируйте его в нижнем положении, установив между краем толкателя и распределительным валом фиксатор 67.7800.9504 (рис. 2-29, b);

- приспособлением 67.7800.9505 удалите регулировочную шайбу и микрометром измерьте ее толщину;

- определите толщину новой шайбы по формуле:

H = В + (А - С),

где: А - замеренный зазор, мм; В - толщина снятой шайбы, мм; С - номинальный зазор, мм; H - толщина новой шайбы, мм.

Пример. Допустим, А = 0,26 мм; В = 3,75 мм; С = 0,2 мм (для впускного клапана), тогда:

H = 3,75 + (0,26 - 0,2) = 3,81 мм

В пределах допуска на зазор +0,05 мм принимаем толщину новой шайбы равную 3,8 мм.

- установите в толкатель клапана новую регулировочную шайбу, маркировкой в сторону толкателя, уберите фиксатор 67.7800.9504 и еще раз проверьте зазор. Если он отрегулирован верно, то щуп толщиной 0,2 или 0,35 мм должен входить с легким защемлением;

- последовательно поворачивая коленчатый вал на пол-оборота, что соответствует повороту метки на шкиве распределительного вала на 90°, отрегулируйте зазоры у остальных клапанов, соблюдая очередность, указанную в таблице 2-2;

Таблица 2-2.

ПОРЯДОК РЕГУЛИРОВКИ ЗАЗОРОВ В МЕХАНИЗМЕ ПРИВОДА КЛАПАНОВ|

Угол поворота коленчатого вала от положения совмещенных меток, град |

Кулачки* |

|

|

выпускной |

впускной |

|

|

40-50 |

1 |

3 |

|

220-230 |

5 |

2 |

|

400-410 |

8 |

6 |

|

580-590 |

4 |

7 |

* Номера кулачков указаны по порядку от шкива распределительного вала.

- залейте масло в верхнюю часть головки цилиндров, установите крышку головки цилиндров и переднюю крышку зубчатого ремня.

СНЯТИЕ И УСТАНОВКА ГОЛОВКИ ЦИЛИНДРОВ НА АВТОМОБИЛЕ

Головку цилиндров снимают с двигателя на автомобиле, если для устранения неисправности не требуется разбирать весь двигатель. Например, если необходимо удалить нагар с поверхности камер сгорания и клапанов или заменить клапаны или направляющие втулки клапанов.

Снимайте головку цилиндров в следующем порядке:

- установите автомобиль на подъемник и уберите давление в системе подачи топлива. Для этого отсоедините колодку жгута проводов электробензонасоса от жгута проводов системы зажигания, запустите двигатель, дайте ему поработать до остановки, а затем включите стартер на 3 с для выравнивания давления в трубопроводах;

- отсоедините провод от клеммы "минус" аккумуляторной батареи;

- поднимите автомобиль и слейте охлаждающую жидкость из радиатора и блока цилиндров, для чего откройте кран отопителя и отверните сливные пробки на радиаторе и блоке цилиндров;

- отсоедините приемную трубу глушителей от выпускного коллектора, снимите кронштейн подводящей трубы насоса охлаждающей жидкости и поддерживающие кронштейны впускной трубы;

- опустите автомобиль, отсоедините шланги подвода и слива топлива от трубок на двигателе. Закройте отверстия шлангов и трубок, чтобы в них не попала грязь;

- отсоедините трос привода акселератора от дроссельного патрубка и от кронштейна на ресивере;

- снимите шланги вытяжной вентиляции картера, отсоединив их от патрубков на крышке головки цилиндров, от шланга впускной трубы и от дроссельного патрубка;

- ослабьте стяжные хомуты и отсоедините от дроссельного патрубка шланг 10 (см. рис. 2-3) впускной трубы, шланг продувки адсорбера (если на автомобиле имеется система улавливания паров бензина), шланги 9 подвода и отвода охлаждающей жидкости;

- отсоедините от ресивера шланг отбора разрежения к вакуумному усилителю тормозов;

- отсоедините провода от свечей зажигания, от датчиков контрольной лампы давления масла и указателя температуры охлаждающей жидкости, от дроссельного патрубка и от датчика температуры на отводящем патрубке рубашки охлаждения; отсоедините провода от жгута проводов форсунок;

- отсоедините шланги от отводящего патрубка рубашки охлаждения двигателя;

- снимите переднюю защитную крышку зубчатого ремня и крышку головки цилиндров;

- установите рычаг переключения передач в нейтральное положение и поверните по часовой стрелке коленчатый вал в такое положение, чтобы метка на маховике (см. рис. 2-45), видимая в люке картера сцепления, находилась против среднего деления шкалы. При этом метка на шкиве распределительного вала должна находиться против установочной метки на задней крышке зубчатого ремня;

- отверните гайку крепления натяжного ролика и снимите его вместе с дистанционной шайбой; снимите ремень со шкива распределительного вала;

- придерживая шкив распределительного вала от проворачивания приспособлением 67.7811.9509, отверните болт крепления и снимите шкив со шпонкой;

- отверните гайку крепления задней крышки зубчатого ремня к головке цилиндров;

- отверните болты крепления и снимите головку цилиндров с прокладкой.

Устанавливайте головку цилиндров в порядке, обратном снятию, соблюдая рекомендации, изложенные в подразделе "Сборка двигателя". Прокладку между головкой и блоком цилиндров повторно применять не допускается, поэтому замените ее новой.

Если болты крепления головки цилиндров вытянулись и их длина превышает 135,5 мм (см. рис. 2-43), то замените болты новыми. Болты затягивайте в четыре приема в порядке, указанном в подразделе "Сборка двигателя".

После установки головки цилиндров отрегулируйте натяжение ремня и привод акселератора. Проверьте и при необходимости отрегулируйте зазоры в клапанном механизме. Проверьте работу системы управления двигателем.

РАЗБОРКА И СБОРКА ГОЛОВКИ ЦИЛИНДРОВ

Разборка. Если требуется замена только какой-либо одной детали, то можно не разбирать полностью головку цилиндров и снять только то, что необходимо для замены.

Установите головку цилиндров на подставку, снимите ресивер с дроссельным патрубком, а затем жгут проводов форсунок, топливную рампу, впускную трубу и выпускной коллектор.

Снимите отводящий патрубок рубашки охлаждения двигателя с датчиком температуры. Выверните датчик указателя температуры охлаждающей жидкости, датчик контрольной лампы давления масла и свечи зажигания.

Отверните гайки и болт и снимите заглушку с прокладкой с задней стороны головки цилиндров.

Снимите корпусы подшипников 3 и 6 (рис. 2-31) распределительного вала. Выньте распределительный вал 2 из опор головки цилиндров и снимите с него сальник 7.

Рис. 2-31. Разборка головки цилиндров:

1 - головка цилиндров; 2 - распределительный вал; 3 - задний корпус подшипников распределительного вала; 4 - прокладка; 5 - крышка головки цилиндров; 6 - передний корпус подшипников распределительного вала; 7 - сальникВыньте из отверстий головки цилиндров толкатели 11 (рис. 2-32) клапанов с регулировочными шайбами 10. Освободите клапаны от сухарей 9, сжимая пружины клапанов приспособлением 67.7823.9505 (рис. 2-33). Снимите пружины с тарелками. Поверните головку цилиндров и выньте с нижней стороны клапаны. Снимите маслоотражательные колпачки с направляющих втулок и опорные шайбы пружин.

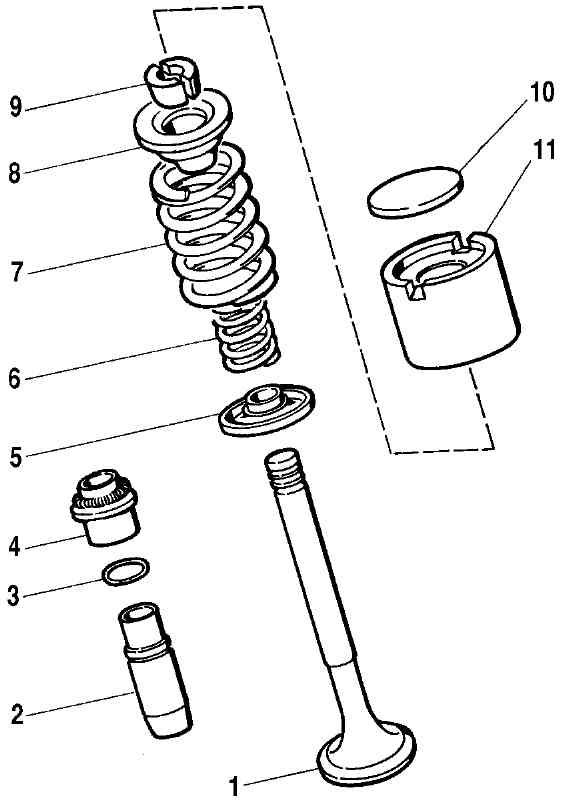

Рис. 2-32. Детали механизма привода клапанов:

1 - клапан; 2 - направляющая втулка; 3 - стопорное кольцо; 4 - маслоотражательный колпачок; 5 - опорная шайба пружин; 6 - внутренняя пружина; 7 - наружная пружина; 8 - тарелка пружин; 9 - сухари; 10 - регулировочная шайба; 11 - толкатель

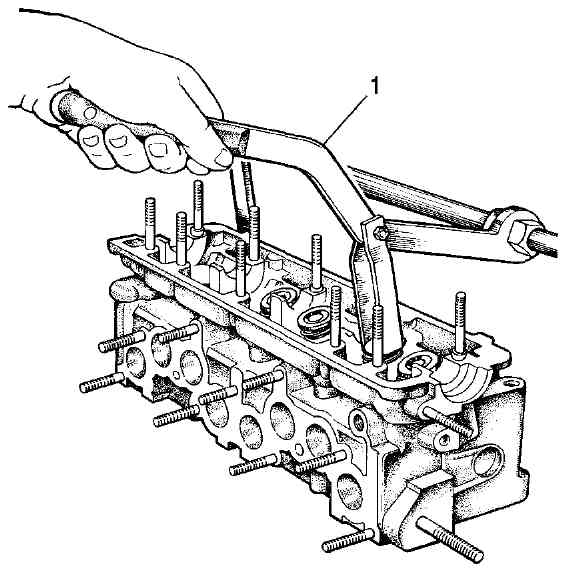

Рис. 2-33. Сжатие пружин клапанов:

1 - приспособление 67.7823.9505Сборка. Установите опорные шайбы пружин. Смажьте моторным маслом клапаны и новые маслоотражательные колпачки (старые использовать не допускается). Оправкой 41.7853.4016 напрессуйте на направляющие втулки колпачки. Вставьте клапаны в направляющие втулки, установите пружины и тарелки пружин.

Сжимая пружины приспособлением 67.7823.9505, установите сухари клапанов. Вставьте в отверстия головки цилиндров толкатели клапанов с регулировочными шайбами.

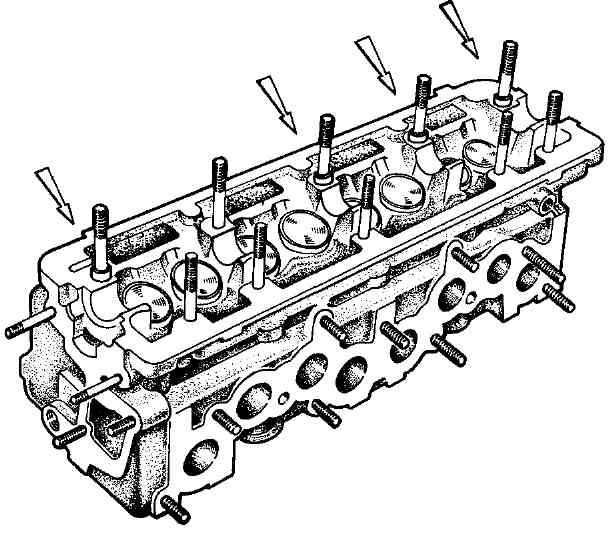

Очистите сопрягающиеся поверхности головки цилиндров и корпусов подшипников от остатков старой прокладки, грязи и масла. Поставьте установочные втулки (рис. 2-34) корпусов подшипников распределительного вала.

Рис. 2-34. Установочные втулки корпусов подшипников распределительного вала

Рис. 2-35. Положение кулачков первого цилиндра при укладке распределительного вала в опоры головки цилиндров

Смажьте моторным маслом опорные шейки и кулачки распределительного вала и уложите его в опоры головки цилиндров в таком положении, чтобы кулачки первого цилиндра были направлены вверх (рис. 2-35).

На поверхности головки цилиндров, сопрягающиеся с корпусами подшипников, в зоне крайних опор распределительного вала нанесите герметик типа КЛТ-75ТМ или аналогичный ему герметик типа ТБ-1215 фирмы "Three Bond" (рис. 2-36).

Рис. 2-36. Нанесение герметика на поверхность головки цилиндров

Примечание.

Запускать двигатель разрешается не ранее чем через 1 ч после нанесения герметика.Установите корпусы подшипников и затяните гайки их крепления в два приема:

1. Предварительно затяните гайки в последовательности, указанной на рис. 2-37, до прилегания поверхностей корпусов подшипников к головке цилиндров, следя за тем, чтобы установочные втулки корпусов свободно вошли в свои гнезда.

2. Окончательно затяните гайки моментом 21,6 Н·м (2,2 кгс·м) в той же последовательности.

Рис. 2-37. Порядок затягивания гаек крепления корпусов подшипников распределительного вала

Немедленно после затяжки гаек крепления корпусов подшипников тщательно удалите остатки герметика, выдавленного из зазоров при затяжке, в зонах, сопрягаемых с прокладкой крышки головки цилиндров и с корпусом вспомогательных агрегатов. Неудаленные полимеризовавшиеся остатки герметика в указанных местах приведут к течи масла через уплотнения.

Оправкой 67.7853.9580 запрессуйте новый сальник распределительного вала, предварительно смазав его моторным маслом. С задней стороны головки цилиндров установите заглушку с прокладкой.

Установите отводящий патрубок рубашки охлаждения с прокладкой и датчиком температуры.

Наденьте на шпильки головки цилиндров прокладки и установите выпускной коллектор и впускную трубу. Закрепите их гайками вместе с кронштейном и экраном.

Установите рампу форсунок с форсунками и регулятором давления топлива и прикрепите ее болтами к головке цилиндров. Уплотнительные кольца форсунок перед установкой смажьте моторным маслом. Установите жгут проводов форсунок и подключите провода к форсункам.

Установите ресивер с прокладкой и кронштейном топливопроводов и прикрепите его гайками к впускной трубе и кронштейну 6. Установите вакуумный шланг, идущий от ресивера к регулятору давления топлива.

Установите трубки подвода и слива топлива, прикрепив их к топливной рампе, к регулятору давления топлива и к кронштейну на ресивере.

Прикрепите к ресиверу дроссельный патрубок с прокладкой. Присоедините к дроссельному патрубку шланг вытяжной вентиляции картера на холостом ходу.

Заверните в головку цилиндров свечи зажигания и датчики указателя температуры охлаждающей жидкости и контрольной лампы давления масла.

Зазоры в клапанном механизме отрегулируйте после установки головки цилиндров на двигатель.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ И РЕМОНТ

Головка цилиндров. Тщательно вымойте головку цилиндров и очистите масляные каналы. Удалите нагар из камер сгорания и с поверхности выпускных каналов металлической щеткой.

Осмотрите головку цилиндров. На опорах под шейки распределительного вала и в отверстиях под толкатели клапанов не должно быть задиров и повреждений. Трещины в любых местах головки цилиндров не допускаются. При подозрении на попадание охлаждающей жидкости в масло проверьте герметичность головки цилиндров.

Для проверки герметичности закройте отверстия охлаждающей рубашки заглушками и нагнетайте насосом в рубашку охлаждения головки цилиндров воду под давлением 0,5 МПа (5 кгс/см2). В течение 2 мин. не должно наблюдаться утечки воды из головки.

Можно проверить герметичность головки цилиндров сжатым воздухом, для чего заглушите отверстия рубашки охлаждения заглушками приспособления 67.7871.9510, опустите головку цилиндров в ванну с водой, подогретой до 60-80°С и дайте ей прогреться в течение 5 мин. Затем подайте внутрь головки сжатый воздух под давлением 0,15-0,2 МПа (1,5-2 кгс/см2). В течение 1-1,5 мин. не должно наблюдаться выхода пузырьков воздуха из головки.

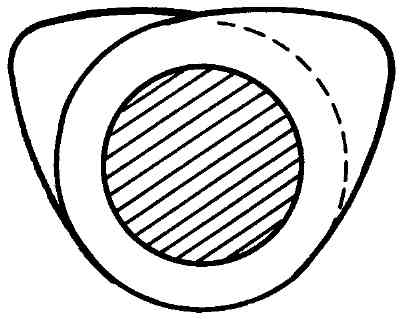

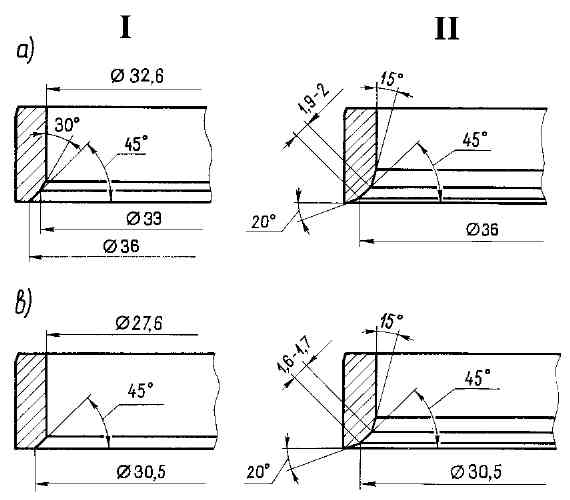

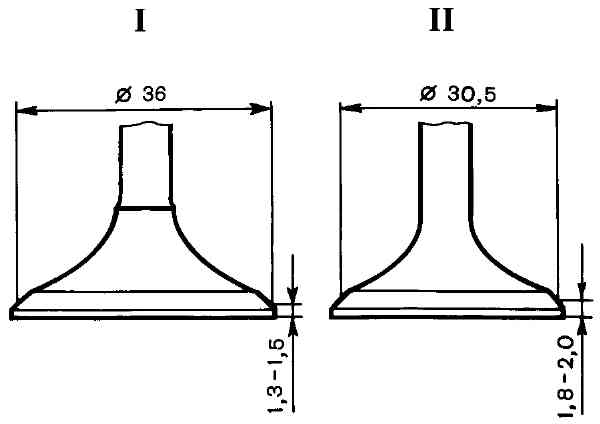

Седла клапанов. Форма фасок седел клапанов показана на рис. 2-38.

Рис. 2-38. Седла клапанов:

а - седло впускного клапана; b - седло выпускного клапана; I - новое седло; II - седло после ремонтаНа рабочих фасках седел (зона контакта с клапанами) не должно быть точечных раковин, коррозии и повреждений. Небольшие повреждения можно устранить шлифованием седел. При этом снимайте как можно меньше металла. Шлифовать можно как вручную, так и с помощью шлифовальной машинки.

Шлифуйте в следующем порядке:

- вставьте в направляющую втулку клапана центрирующий стержень А.94059 и профрезеруйте фаску 15° фрезой А.94092 для седла впускного клапана или А.94003 - для выпускного. Фрезы надеваются на шпиндель А.94058;

- профрезеруйте фаску 20° фрезой А.94031 для седла впускного клапана или А.94101 - для выпускного;

- прошлифуйте фаску 45°, обеспечивая ширину фаски и базовые диаметры 34 и 30,5 мм. Фаски шлифуются коническими кругами А.94100 для седел впускных клапанов и А.94078 - для выпускных. Круги надеваются на шпиндель А.94069.

В момент соприкосновения круга с седлом шлифовальная машинка должна быть выключена, иначе возникнет вибрация и фаска будет неправильной.

После шлифования тщательно промойте седла и каналы головки цилиндров и продуйте сжатым воздухом.

Направляющие втулки клапанов. Проверьте зазор между направляющими втулками и стержнями клапанов, измерив диаметр стержня клапана и отверстие направляющей втулки.

Расчетный зазор для новых втулок: 0,022-0,055 мм для впускных клапанов и 0,029-0,062 мм - для выпускных; максимально допустимый предельный зазор (при износе) 0,3 мм при условии отсутствия повышенного шума газораспределительного механизма.

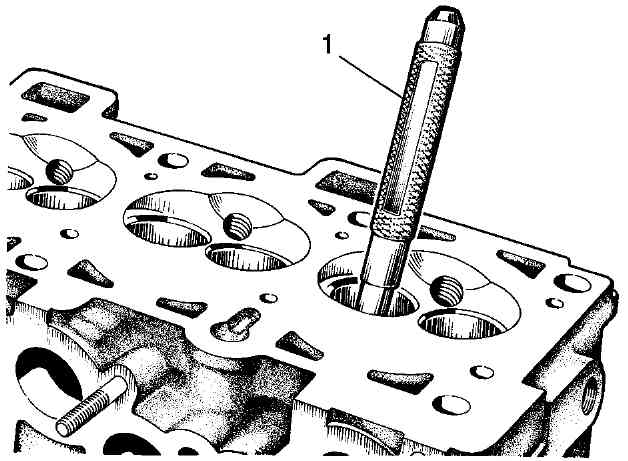

Если увеличенный зазор между направляющей втулкой и клапаном не может быть устранен заменой клапана, замените втулки клапанов, пользуясь для выпрессовки и запрессовки оправкой A60153/R (рис. 2-39).

Рис. 2-39. Выпрессовка направляющих втулок оправкой A.60153/R:

1 - оправка A.60153/RЗапрессуйте направляющие втулки с надетым стопорным кольцом до упора его в тело головки цилиндров.

После запрессовки разверните отверстия в направляющих втулках клапанов развертками А.90310/1 (для втулок впускных клапанов) и А,90310/2 (для втулок выпускных клапанов). Затем прошлифуйте седло клапана и, при необходимости, доведите ширину рабочей фаски до нужных размеров, как указано выше.

Маслоотражательные колпачки направляющих втулок при ремонте двигателя всегда заменяйте новыми.

Поврежденные маслоотражательные колпачки заменяйте на снятой головке цилиндров. Для напрессовки колпачков пользуйтесь оправкой 41.7853.4016.

Клапаны. Удалите нагар с клапанов. Проверьте, не деформирован ли стержень и нет ли трещин на тарелке. Поврежденный клапан замените.

Проверьте состояние рабочей фаски клапана. При мелких повреждениях ее можно прошлифовать, выдерживая угол фаски 45°30'+5'. При этом расстояние от нижней плоскости тарелки клапана до базовых диаметров (34 и 30,5 мм) должны быть в пределах 1,3-1,5 и 1,8-2,0 мм (рис. 2-40).

Рис. 2-40. Предельные размеры при шлифовании фасок клапанов:

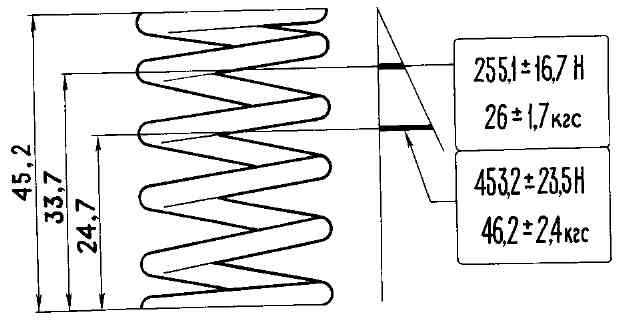

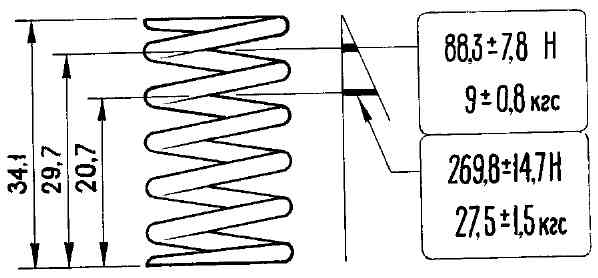

I - впускного клапана; II - выпускного клапанаПружины. Убедитесь, нет ли на пружинах трещин и не снизилась ли упругость пружин, для чего проверьте их деформацию под нагрузкой (рис. 2-41, 2-42).

Рис. 2-41. Основные данные для проверки наружной пружины клапана

Рис. 2-42. Основные данные для проверки внутренней пружины клапана

Толкатели клапанов.

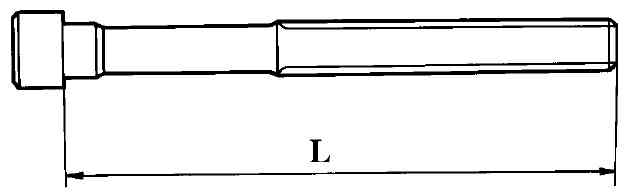

Проверьте состояние рабочей поверхности толкателя. На ней не должно быть задиров и царапин. При повреждениях замените толкатель.Болты крепления головки цилиндров. При многократном использовании болтов они вытягиваются. Поэтому проверьте, не превышает ли длина болта L (рис. 2-43) 135,5 мм, и если она больше, то замените болт новым.

Рис. 2-43. Болт крепления головки цилиндров

Регулировочные шайбы.

Рабочие поверхности шайб должны быть гладкими, без забоин, царапин и задиров. На них не должно быть ступенчатого или одностороннего износа, натира металла. Допускаются концентричные следы от приработки с кулачками распределительного вала.