эксплуатация, техническое обслуживание, ремонт автомобиля ВАЗ 2101, 2102 с двигателями 2101 и 21011

Поршни - замена

Для выполнения работы потребуются оправки для снятия поршневого пальца и обжатия колец.

Снятие

1. Устанавливаем автомобиль на смотровую яму или эстакаду (см. "Подготовка автомобиля к ТО и ремонту").

2. Снимаем с двигателя головку блока цилиндров (см. "Прокладка головки блока цилиндров - замена").

3. Снимаем поддон картера двигателя (см. "Поддон картера двигателя - снятие и установка").

4. Отворачиваем гайки крышек шатунов (не снимая коленчатого вала) и выталкиваем поршень с шатуном из блока цилиндров (см. "Коленчатый вал - снятие и установка").

5. Вынимаем из крышки шатуна сталеалюминиевый вкладыш.

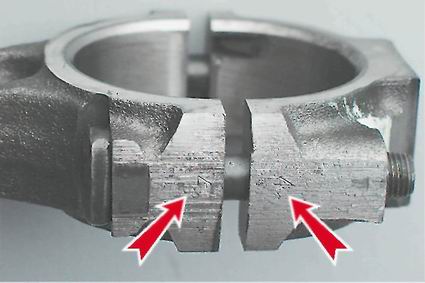

На шатуне и крышке клеймением нанесен номер цилиндра, в который они устанавливаются.

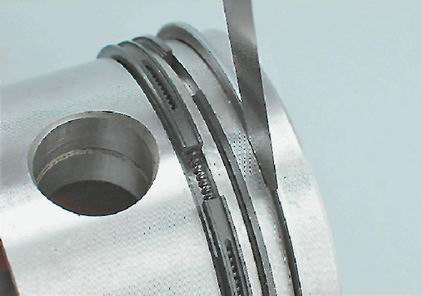

6. Устанавливаем шатун в тиски и снимаем с поршня два компрессионных и одно маслосъемное кольцо с расширителем.

7. Через оправку выпрессовываем палец из шатуна и снимаем поршень.

Аналогично снимаем поршни остальных цилиндров.

Перед установкой на шатун поршневой группы необходимо подобрать ее детали.

Подбор деталей шатунно-поршневой группы

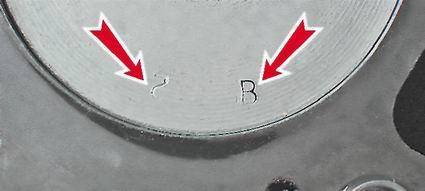

1. Подбираем поршень к цилиндру. Расчетный зазор между цилиндром и поршнем двигателя должен составлять 0,06-0,08 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор - 0,15 мм. Диаметр поршня измеряем в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня. По наружному диаметру поршни изготавливаются пяти классов (А, В, С, D и Е) через 0,01 мм, а по диаметру отверстия под поршневой палец - трех категорий через 0,004 мм. В запасные части поставляются поршни групп А, С и Е. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня.

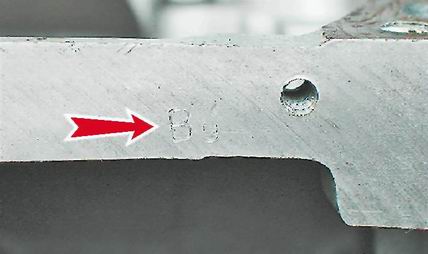

Для правильной ориентировки поршня относительно цилиндра на стенке поршня (рядом с бобышкой) выполнена метка "П", которая должна быть направлена к передней части блока цилиндров.

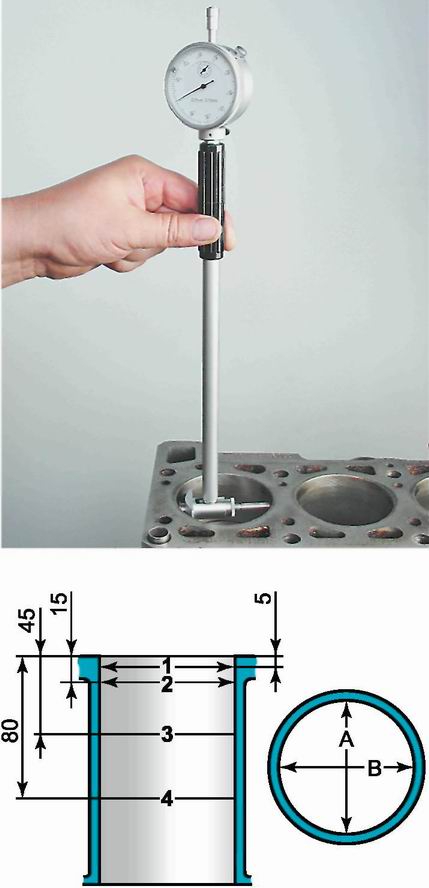

Диаметр цилиндра измеряем нутромером в четырех поясах, как в продольном, так и в поперечном направлении двигателя.

В зоне пояса 1 цилиндры практически не изнашиваются. Поэтому по разности замеров в первом и остальных поясах судим о величине износа цилиндров.

Схема измерения диаметров цилиндра:

1, 2, 3 и 4 - номера поясов; А и В - направления измеренийЦилиндры по диаметру разбиты через 0,01 мм на пять классов: А, В, С, D и Е.

Класс цилиндра выбит на нижней плоскости блока.

2. Подбираем палец к поршню. Палец установлен в верхней головке шатуна с натягом и свободно вращается в бобышках цилиндра. По наружному диаметру пальцы разбиты на три категории через 0,004 мм. Категории указываются цветной меткой на торце пальца: синяя - первая категория, зеленая - вторая, красная - третья. Сопряжение поршневого пальца и поршня проверяем, вставляя поршневой палец (смазанный моторным маслом) в отверстия бобышек поршня. Поршневой палец должен устанавливаться простым нажатием большого пальца руки и не выпадать при вертикальном положении пальца.

3. Проверяем зазор между канавками и поршневыми кольцами. Зазоры должны соответствовать величинам, приведенным в табл. 8.1.3 (см. ниже). Увеличенный зазор приводит к быстрому износу (разбиванию) канавок поршня.

Сборка шатунно-поршневой группы

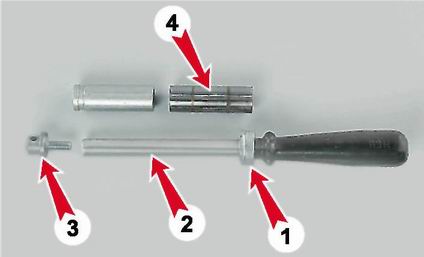

1. Надеваем палец 4 на оправку 2, не затягивая сильно упор 3.

2. Палец шатуна охлаждаем в морозильной камере. Нагреваем верхнюю головку шатуна до 240°С паяльной лампой или промышленным феном, зажимаем шатун в тисках и надеваем на него поршень (метка "П" на поршне должна находиться со стороны отверстия для выхода масла на нижней головке шатуна).

3. Проталкиваем установленный на оправку палец в отверстия бобышек поршня и верхнюю головку шатуна до упора кольцевого пояска 1 на рукоятке в поршень.

4. После охлаждения шатуна смазываем палец маслом для двигателя через три отверстия в каждой бобышке поршня и через зазор между бобышкой и шатуном.

5. Смазываем поршневые кольца и канавки маслом для двигателя. Устанавливаем на поршень кольца и ориентируем замки колец. Замок верхнего компрессионного кольца должен располагаться под углом 30-45° к оси поршневого пальца, замок нижнего компрессионного кольца должен быть направлен в противоположную сторону, а замок маслосъемного кольца - под углом 30-45° к оси поршневого пальца между замками компрессионных колец. Нижнее компрессионное кольцо устанавливаем выточкой вниз. Если на кольце нанесена метка "ВЕРХ" или "ТОР", она должна быть направлена, к днищу поршня. Стык пружинного расширителя маслосъемного кольца должен располагаться со стороны, противоположной замку кольца.

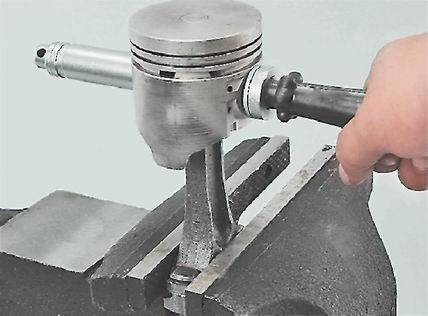

6. После установки колец устанавливаем коленчатый вал по метке (поршни 1-го и 4-го цилиндров должны находиться в ВМТ) и поочередно вводим поршни с кольцами и шатунами во 2-й и 3-й цилиндры. При этом метки "П" на поршнях должны быть направлены в сторону передней части блока цилиндров. Для обжатия колец рекомендуется применять оправку, показанную на фото.

После этого устанавливаем на место шатунные вкладыши, предварительно смазав их и шейки коленчатого вала маслом для двигателя, и соединяем шатуны с шейками коленчатого вала. Крышки устанавливаем по меткам и затягиваем гайками моментом 43,4-53,5 Н·м. Повернув коленчатый вал на 180°, соединяем с коленчатым валом шатуны 1-го и 4-го цилиндров. Проверяем легкость вращения коленчатого вала.

7. Установка остальных снятых деталей выполняется в обратной последовательности.

8. Заливаем в двигатель моторное масло (см. "Масло в двигателе - проверка уровня и замена").

10. Регулируем натяжение цепи (см. "Цепь привода газораспределительного механизма - замена).

11. Регулируем зазор между рычагами и кулачками распределительного вала (см. "Зазор между рычагами клапанов и кулачками распределительного вала - регулировка). Проверяем свободное вращение кривошипно-шатунного механизма.

12. Регулируем натяжение ремня привода генератора (см. "Ремень привода генератора - регулировка натяжения и замена").

13. На карбюраторном двигателе проверяем и при необходимости корректируем угол опережения зажигания (см. "Момент зажигания - проверка и регулировка").

14. Заливаем в систему охлаждающую жидкость (см. "Охлаждающая жидкость - проверка уровня и замена").

15. Запускаем двигатель и обкатываем его на холостом ходу в течение 20-30 минут, плавно увеличивая частоту вращения коленчатого вала до 2000 об/мин. Во время работы двигателя контролируем герметичность систем двигателя, давление масла, температуру охлаждающей жидкости. Если при работе двигателя обнаруживаются посторонние шумы, останавливаем двигатель для устранения причин их появления.

Таблица 8.1.2. Размеры основных сопрягаемых деталей двигателя|

Сопрягаемые детали |

Размеры деталей, мм |

Допустимый зазор, мм |

||

|

Вал |

Отверстие |

|||

|

Поршень - цилиндр (для двигателя ВАЗ-2101) |

Класс А |

75,94-75,95 |

76,00-76,01 |

0,15 |

|

Класс В |

75,95-75,96 |

76,01-76,02 |

||

|

Класс С |

75,96-75,97 |

76,02-76,03 |

||

|

Класс D |

75,97-75,98 |

76,03-76,04 |

||

|

Класс Е |

75,98-75,99 |

76,04-76,05 |

||

|

Поршень - цилиндр (для двигателя ВАЗ-21011) |

Класс А |

78,94-78,95 |

79,00-79,01 |

0,15 |

|

Класс В |

78,95-78,96 |

79,01-79,02 |

||

|

Класс С |

78,96-78,97 |

79,02-79,03 |

||

|

Класс D |

78,97-78,98 |

79,03-79,04 |

||

|

Класс Е |

78,98-78,99 |

79,04-79,05 |

||

|

Поршневой палец - поршень |

1-я категория (синяя метка) |

21,970-21,974 |

21,982-21,986 |

- |

|

2-я категория (зеленая метка) |

21,974-21,978 |

21,986-21,990 |

||

|

3-я категория (красная метка) |

21,978-21,982 |

21,990-21,994 |

||

|

Поршневой палец - верхняя головка шатуна |

21,970-21,982 |

21,940-21,960 |

- |

|

|

Сопрягаемые детали |

Размеры деталей, мм |

Допустимый зазор, мм |

|

|

Высота кольца |

Ширина канавки |

||

|

Верхнее компрессионное кольцо - канавка поршня |

1,478-1,490 |

1,535-1,555 |

0,15 |

|

Нижнее компрессионное кольцо - канавка поршня |

1,978-1,990 |

2,015-2,035 |

0,15 |

|

Маслосъемное кольцо - канавка поршня |

3,925-3,937 |

3,957-3,977 |

0,15 |

|

Наименование кольца |

Величина зазора, мм |

|

Верхнее компрессионное кольцо |

0,30-0,45 |

|

Нижнее компрессионное кольцо |

0,25-0,40 |

|

Маслосъемное кольцо |

0,25-0,40 |