эксплуатация, техническое обслуживание, ремонт автомобиля Москвич 2140, 2140SL "Люкс"

Амортизаторы передней и задней подвесок

Технические данные

|

Передние амортизаторы |

|

|

Диаметр рабочего цилиндра, мм |

27 |

|

Диаметр штока, мм |

12 |

|

Резьба крепления штока,мм |

10x1,25 |

|

Диаметр резервуара, мм |

42 |

|

Длина в сжатом состоянии (расстояние между осью нижней проушины и верхним торцем амортизатора), мм |

216 |

|

Ход, мм |

100 |

|

Усилие (при снятии характеристик на стенде с частотой n = 100 циклов/мин, S = 76 мм), H (кгс): |

|

|

- сжатия |

324-637 |

|

- отбоя |

1660-2156 |

|

Задние амортизаторы |

|

|

Диаметр рабочего цилиндра, мм |

27 |

|

Диаметр штока, мм |

12 |

|

Диаметр резервуара, мм |

42 |

|

Длина в сжатом состоянии (расстояние между осями проушин амортизатора), мм |

330 |

|

Ход, мм |

200 |

|

Усилие (при снятии характеристик на стенде с частотой n = 100 циклов/мин, ходом S = 76 мм), H (кгс): |

|

|

- сжатия |

343-637 |

|

- отбоя |

735-1127 |

Передние и задние амортизаторы - гидравлические, телескопического типа, двустороннего действия, двухтрубные, разборные, с переменным направлением потока жидкости, предназначены для гашения колебаний подвесок.

Передние и задние амортизаторы поставляются в запасные части с деталями крепления - резиновыми втулками проушин, а передние также с резиновыми подушками штока, верхней обоймой штока и двумя гайками.

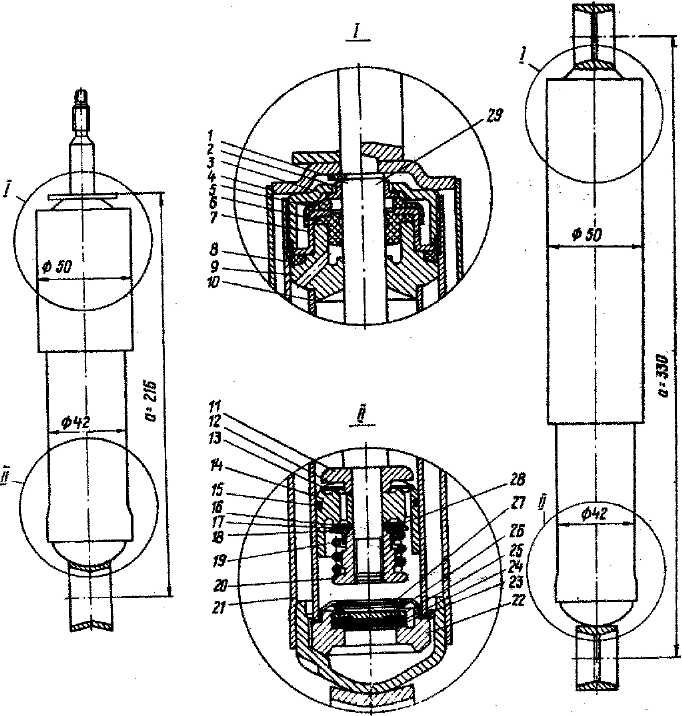

УСТРОЙСТВО АМОРТИЗАТОРОВ

Амортизатор состоит из резервуара 21 (рис. 162) рабочего цилиндра 10, внутри которого на штоке 1 или 29 соответственно для переднего и заднего амортизаторов размещен поршень 14 с клапаном отбоя и перепускным клапаном. Поршень имеет уплотнительное кольцо 15. В нижней части рабочего цилиндра 10 и резервуара расположен клапан сжатия, конструктивно объединенный в общий узел с впускным клапаном.

Рис. 162. Амортизаторы подвески (слева - амортизатор передней подвески, справа - амортизатор задней подвески): 1 - шток переднего амортизатора в сборе; 2 - грязесъемное кольцо; 3 - гайка резервуара; 4 - кожух переднего или заднего амортизатора; 5 - прокладка; 6 - сальник штока; 7 - обойма сальника штока; 8 - уплотнительное кольцо резервуара; 9 - направляющая штока; 10 - рабочий цилиндр переднего или заднего амортизатора; 11 - ограничительная тарелка перепускного клапана; 12 - пружина перепускного клапана; 13 - тарелка перепускного клапана; 14 - поршень; 15 - уплотнительное кольцо поршня; 16 - дроссельный диск клапана отдачи переднего амортизатора; 17 - диск клапана отдачи; 18 - упорная тарелка; 19 - пружина клапана отдачи переднего или заднего амортизатора; 20 - гайка клапана отдачи; 21 - резервуар переднего или заднего амортизатора в сборе; 22 - корпус клапана сжатия; 23 - диск клапана сжатия; 24 - диск дроссельный клапана сжатия; 25 - тарелка впускного клапана; 26 - пружина впускного клапана; 27 - обойма клапана сжатия; 28 - дроссельный диск клапана отдачи заднего амортизатора; 29 - шток заднего амортизатора в сборе; а - размер амортизатора при сжатии

В верхней части рабочего цилиндра и резервуара установлены направляющая 9 штока, сальник 6 штока с обоймой 7 и резиновое кольцо 8 уплотнения резервуара. В качестве дополнительной защиты сальника штока применяются грязесъемное кольцо 2 и кожух 4. Соединение деталей в резервуаре осуществляется гайкой 3.

Клапан отбоя - диафрагменно-пружинного, а клапан сжатия - дискового типа.

Амортизаторы заполнены амортизаторным маслом МГП-10.

РАБОТА АМОРТИЗАТОРОВ

Работа амортизаторов заключается в гашении колебаний подвески и осуществляется за счет внутреннего сопротивления, возникающего при протекании жидкости через клапанную систему между полостью рабочего цилиндра, расположенной над поршнем, полостью рабочего цилиндра, расположенной под поршнем, полостью резервуара.

Обе полости рабочего цилиндра амортизатора заполнены жидкостью полностью, а полость резервуара - частично, в его верхней части имеется воздух. Попадание воздуха в рабочий цилиндр приводит к нарушению работы амортизатора, поэтому для облегчения выхода воздуха по зазору между штоком 1 (рис. 162) и направляющей 9 нижний торец последней имеет шаровую форму.

Во время колебаний подвески автомобиля при ходе сжатия, шток и поршень перемещаются в рабочем цилиндре вниз. При этом жидкость, вытесняемая из рабочего цилиндра штоком при небольшой скорости его перемещения, протекает в резервуар 21 через отверстия в корпусе 22 клапана сжатия, в тарелке 25 впускного клапана и через пазы дроссельного диска 24 клапана сжатия. Одновременно часть жидкости перетекает из нижней полости рабочего цилиндра в верхнюю полость через отверстия поршня, отжимая тарелку 13 перепускного клапана.

Основное сопротивление при сжатии развивается за счет перетекания жидкости через клапан сжатия.

При ходе отдачи происходит растяжение амортизатора и поршень внутри рабочего цилиндра перемещается вверх. Жидкость, находящаяся над поршнем, перетекает при небольшой скорости движения через отверстия в поршне и пазы дроссельного диска 16 и 28 клапана отдачи. При этом, вследствие выхода штока из рабочего цилиндра, в последнем создается разрежение, вызывающее приподнимание тарелки 25 впускного клапана и перетекание жидкости в цилиндр из резервуара через отверстия в корпусе клапана.

Увеличение скорости колебаний подвески приводит к росту усилий сопротивления амортизатора, и при достижении определенной скорости открываются клапаны отдачи и сжатия. Так при ходе отдачи жидкость перетекает не только через дроссельные отверстия диска 16, но и через образовавшиеся зазоры между дисками клапана отдачи и поршнем 14, отжимая диски 16 и 17 и одновременно сжимая пружину 19 клапана отдачи. При ходе сжатия жидкость перетекает через зазоры между дисками клапана сжатия и его корпусом 22, отжимая при этом диски 23 и 24.

При ходе отдачи всегда остаются закрытыми перепускной клапан и клапан сжатия, а при ходе сжатия закрыты впускной клапан и клапан отдачи.

ПРОВЕРКА АМОРТИЗАТОРОВ НА АВТОМОБИЛЕ

Контроль состояния амортизаторов непосредственно на автомобиле осуществляйте на специальных стендах.

Стенды для контроля амортизаторов существуют двух типов:

- стенды, создающие длительные колебания колеса с переменной частотой, при которых в определенный момент происходит резонанс, и фиксирующие амплитуду при резонансе;

- стенды, создающие кратковременные колебания колес и фиксирующие количество циклов затухания колебаний.

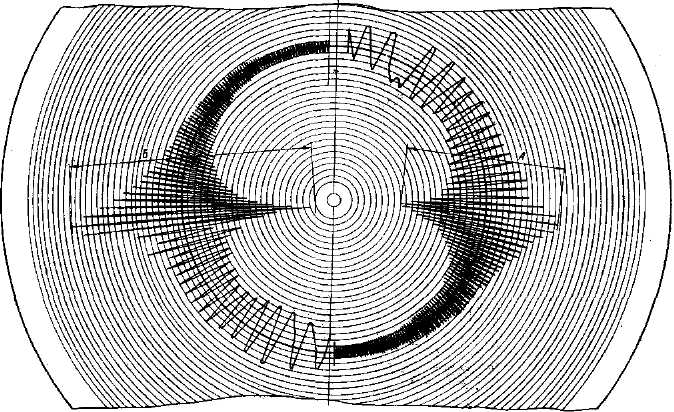

Для стендов первого типа оценочный параметр

- амплитуда резонансных колебаний. Например, если эта амплитуда менее 50 мм (размер А рис. 163), то амортизатор в хорошем состоянии, если более 50 мм (размер Б) - амортизатор требует ремонта.

Рис. 163. Диаграмма проверки амортизатора непосредственно на автомобиле по величине амплитуды колебаний: амплитуда А менее 50 мм - амортизатор исправный; амплитуда Б более 50 мм - амортизатор неисправный

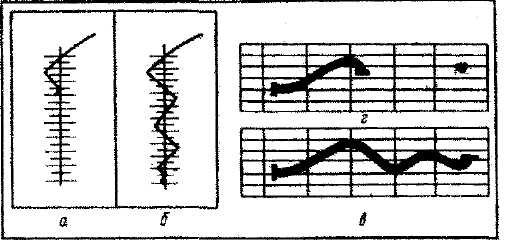

Для стендов второго типа оценочный параметр - количество циклов затухающих колебаний. Если эти колебания составляют один полуцикл (рис. 164, а), то амортизатор исправен, если большее число полуциклов (рис. 164, б), то амортизатор требует ремонта.

При отсутствии стендов для приблизительной оценки состояния амортизаторов раскачайте автомобиль последовательно по четырем углам (для оценки каждого из четырех амортизаторов), нажимая рукой на край крыла.

Амплитуда раскачиваний должна составлять примерно 30 мм. Прекратив раскачивание, подсчитайте количество затухающих колебаний. Если это количество не более одного цикла (рис. 164, г), то амортизатор исправен, если больше (например, два цикла, рис. 164, в), то амортизатор нуждается в ремонте.

Рис. 164. Диаграмма проверки амортизатора непосредственно на автомобиле по количеству циклов затухающих колебаний: а - исправный амортизатор (один полуцикл колебаний); б - неисправный амортизатор (пять полуциклов колебаний). Проверка количества колебаний на глаз: в - исправный амортизатор; г - неисправный амортизатор

ПРОВЕРКА АМОРТИЗАТОРОВ НА СПЕЦИАЛЬНОМ СТЕНДЕ

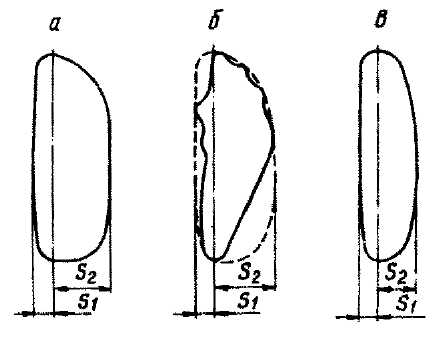

Оценку состояния амортизаторов, снятых с автомобиля, производите на специальном стенде, осуществляющем растяжение-сжатие амортизаторов с определенной скоростью и фиксирующем усилия, возникающие при этом в амортизаторе.

Величины усилий указаны в технических данных амортизатора, ориентировочная форма диаграммы

исправных амортизаторов приведена на рис. 165, а, в. Уменьшение величины усилий по диаграмме или нарушения в ее форме (рис. 165, б) свидетельствуют о необходимости разборки и ремонта амортизатора.

Рис. 165. Примерная форма диаграммы амортизаторов при проверке их на специальном стенде: а - диаграмма исправного переднего амортизатора; б - диаграмма неисправного переднего амортизатора; в - диаграмма исправного заднего амортизатора; S1 - усилие сжатия; S2 - усилие отбоя

В табл. 19 приведены возможные нарушения в работе автомобиля, связанные с неисправностью амортизаторов, и возможные неисправности самих амортизаторов, их причины и методы устранения.

Таблица 19. НАРУШЕНИЯ В РАБОТЕ АВТОМОБИЛЯ, СВЯЗАННЫЕ С НЕИСПРАВНОСТЬЮ АМОРТИЗАТОРОВ, И ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ САМИХ АМОРТИЗАТОРОВ, ИХ ПРИЧИНЫ И МЕТОДЫ УСТРАНЕНИЯ

|

Причина неисправности |

Методы устранения |

|

Автомобиль недостаточно устойчив при движении по неровной дороге (имеет боковые сносы), склонен к раскачиванию, "галопированию" |

|

|

Не работают амортизаторы подвески все или только некоторые |

Если нет течи амортизаторов, подтяните гайку резервуара и проверьте, восстановилось ли усилие сжатия и отбоя. При необходимости снимите и отремонтируйте амортизаторы или замените новыми |

|

Частые "пробои" подвесок автомобиля |

|

|

У амортизаторов уменьшилось усилие сжатия |

Восстановите усилие сжатия ремонтом амортизаторов |

|

Виляние передних колес. Пятнистый износ шин |

|

|

Не работают амортизаторы передней подвески |

Восстановите усилия сжатия и отбоя ремонтом амортизаторов или замените их новыми |

|

Амортизатор негерметичен, течь жидкости |

|

|

Ослабла затяжка резервуара |

Подтяните гайку резервуара |

|

Поврежден или изношен резиновый сальник штока |

Замените резиновый сальник |

|

Поврежден шток, на его поверхности имеются глубокие риски, забоины и коррозия |

Замените шток |

|

Шток поршня амортизатора имеет свободное (без усилия) перемещение в начале хода растяжения или сжатия, не устраняемое прокачкой |

|

|

Недостаточное количество жидкости в амортизаторе |

Проверьте количество жидкости и добавьте при необходимости |

|

Амортизатор не развивает достаточного сопротивления при растяжении |

|

|

Негерметичность клапана отдачи в результате засорения или повреждения его деталей |

Разберите клапан, промойте диски и поршень, поврежденные диски замените |

|

Поломка или осадка пружины клапана отдачи |

Замените пружину или между ее торцом и гайкой положите дополнительно регулировочные шайбы |

|

Негерметичность перепускного клапана поршня |

Промойте клапан и проверьте кольцевые запорные кромки на торцах поршня. Если они имеют небольшие неровности, торцы поршня слегка притрите на ровной чугунной плите, а при значительных неровностях поршень замените |

|

Износ деталей, приводящий к увеличенному перетеканию жидкости по зазорам или глубоким рискам изношенного поршня и его кольца |

Замените изношенные детали |

|

Амортизатор не развивает достаточного сопротивления при сжатии |

|

|

Негерметичность клапана сжатия в результате засорения или повреждения его деталей |

Разберите узел клапана сжатия и промойте, поврежденные детали замените |

|

Поломка или осадка пружины сжатия |

Замените пружину или между ее торцом и гайкой положите дополнительно регулировочные шайбы |

|

Негерметичность впускного клапана |

Промойте впускной клапан и притрите, как это указано для перепускного клапана |

|

Ослабла затяжка гайки резервуара |

Затяните гайку резервуара |

|

Амортизатор развивает чрезмерное сопротивление в конце хода сжатия |

|

|

В амортизаторе избыточное количество жидкости |

Удалите избыточное количество жидкости |

|

В амортизаторе наблюдаются стуки при резком перемещении штока и заедания |

|

|

Ослабла затяжка гайки резервуара |

Подтяните гайку резервуара |

|

Заедание поршня при ходах растяжения и сжатия |

Установите другое положение поршня на штоке |

|

Изгиб штока |

Выправьте или замените шток |

СНЯТИЕ И УСТАНОВКА АМОРТИЗАТОРОВ

Для снятия амортизаторов установите автомобиль на смотровую канаву. Для удобства снятия переднего амортизатора целесообразно снять переднее колесо.

Снятие и установку передних амортизаторов проводите в следующем порядке:

1. Придерживая ключом нижнюю гайку 7 (рис. 132) крепления штока, отверните верхнюю гайку, затем, удерживая шток от проворота за выступающий вверх хвостовик с лысками, отверните нижнюю гайку и снимите со штока верхнюю резиновую подушку 8 с ее обоймой 6.

2. Отверните болты 14, снимите пружинные шайбы 15 и выньте вниз амортизатор с кронштейном в сборе через отверстие рычага. При этом не уроните обойму 9, установленную на шток поверх нижней резиновой подушки.

3. Снимите со штока нижнюю резиновую подушку.

4. Отверните гайку 25 болта 21 крепления амортизатора к кронштейну 24, выньте болт и снимите кронштейн с проушины амортизатора.

5. Удалите из проушины распорную втулку 23 и резиновые втулки 22.

Установку передних амортизаторов проводите в обратной последовательности.

При установке новых или отремонтированных амортизаторов следует, как правило, применять новые резиновые подушки и втулки.

Обратите внимание на совпадение шага резьбы болта 21 крепления амортизатора и гайки 25, так как болт может иметь резьбу M10x1 или M10x1,25.

В случае установки на болт 21 высокой гайки 25 (h = 12 мм) необходимо следить, чтобы она не упиралась в край овального отверстия в нижнем рычаге подвески.

Снятие и установку задних амортизаторов производите в следующем порядке:

1. Разогните и выньте шплинт 34 (рис. 160), отверните гайку 33, снимите наружную чашку 32 и нижнюю монтажную проушину амортизатора с пальца накладки 11 стремянок.

Предупреждение. Во избежание изгиба штока не отводите нижний конец амортизатора назад больше, чем это требуется для снятия его с пальца!

2. Отверните гайку 29 верхнего крепления амортизатора, снимите пружинную шайбу, выньте болт 23 и снимите амортизатор.

3. Выньте распорную втулку 28 из верхней проушины амортизатора и удалите резиновые втулки 27 и 31 из проушин амортизатора и с пальца накладки стремянок.

Установку амортизаторов на автомобиль производите в обратной последовательности.

Изношенные резиновые втулки замените новыми.

При установке амортизаторов, поставляемых в запасные части с деталями крепления, используйте эти детали взамен имеющихся на автомобиле.

Для обеспечения правильной работы резинового шарнирного соединения нижней проушины, а также для уменьшения износа деталей амортизатора правильно устанавливайте (отбортовками наружу) фасонные чашки 30 и 32.

Для облегчения установки амортизатора на автомобиль, при необходимости, слегка разогните щеки кронштейна 26 амортизатора. После установки амортизатора проверьте затяжку гаек 24, момент затяжки 32-36 Н·м (3,2-3,6 кгс·м). Снимать кронштейн 26 без особой необходимости не следует.

Обратите внимание на совпадение шага резьбы болта 23 и гайки 29, так как болт может иметь резьбу M10x1 или М10х1,25.

РАЗБОРКА И РЕМОНТ АМОРТИЗАТОРОВ

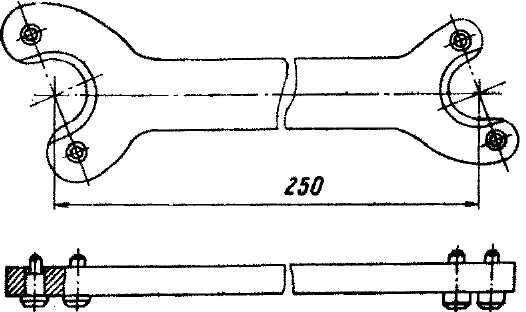

Для проведения ремонтных работ амортизаторов применяйте следующий инструмент: слесарный верстак с тисками, специальный ключ для отвертывания гайки резервуара (9487-1817), кружку с носиком, мензурку, деревянный стержень диаметром 10 мм, стенд для регулировки амортизаторов.

Перед разборкой амортизатора его наружные поверхности тщательно очистите от грязи и промойте, обратив особое внимание на чистоту гайки резервуара.

При разборке и сборке амортизатора обеспечьте исключительную чистоту рабочего места, инструмента и принадлежностей.

Разборку амортизатора производите в следующем порядке:

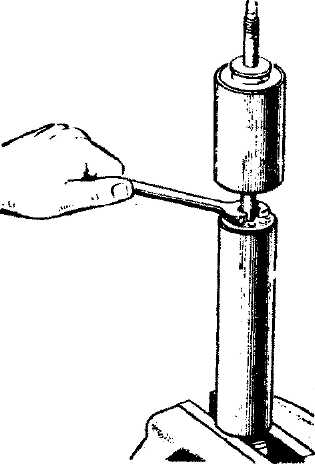

1. Установите амортизатор в тиски (рис. 166), вытяните за проушину шток поршня вверх и отверните ключом (рис. 167) гайку 3 (рис. 162) резервуара.

2. Приподнимите шток вместе с рабочим цилиндром 10 из резервуара.

3. Придерживая рабочий цилиндр, осторожно выньте из него шток 1 (или 29) вместе с направляющей 9, узлом уплотнения и поршнем 14.

4. Выньте из тисков резервуар 21 вместе с рабочим цилиндром 10 и вылейте жидкость в сосуд, придерживая цилиндр.

5. Выньте рабочий цилиндр с клапаном сжатия из резервуара и выпрессуйте корпус 22 клапана сжатия из рабочего цилиндра легкими ударами молотка по кольцевой выточке.

6. Закрепите в тисках шток поршня в сборе за его монтажный конец и с помощью торцового ключа отверните гайку 20 клапана отдачи (резьба правая).

7. Снимите поршень 14 со всеми деталями клапанов, направляющую 9 с сальником, обойму 7 сальника, гайку 3 резервуара с грязесъемным кольцом 2, его прокладкой 5 и уплотнительным кольцом 8.

8. Осторожно выньте из направляющей 9 резиновый сальник 6.

Рис. 166. Установка амортизатора в тиски для разборки специальным ключом

Рис. 167. Ключ для отвертывания гайки резервуара амортизатора

Сборку амортизатора производите в последовательности, обратной разборке, учитывая следующее:

1. Перед сборкой амортизатора осторожно и тщательно промойте все его детали бензином и внимательно осмотрите их. Основными дефектами, определяющими необходимость замены деталей, являются:

- забоины, задиры и следы износа на полированной поверхности штока поршня;

- трещины или деформация дисков клапанов отдачи и сжатия, поломка или осадка пружин;

- течь жидкости амортизатора по штоку или из резервуара (требующая замены резиновых сальников);

- задиры на поршне (могут быть зачищены надфилем);

- износ поршневого кольца.

2. При сборке клапана отдачи верхний дроссельный диск в переднем амортизаторе должен быть с двумя пазами, а в заднем - с шестью пазами.

3. Перед установкой резинового сальника 6 на шток смажьте его кольцевые канавки амортизаторной жидкостью.

4. Для обеспечения нормальной работы и предупреждения неисправностей или поломок амортизатора заправляйте его только специальной жидкостью в строго определенном количестве, указанном в разделе "Заправочные объемы" с допуском +0,005 л (+5 см3).

5. Предварительно подсобранный рабочий цилиндр 10 с деталями клапана сжатия поместите в резервуар 21 и заполните цилиндр жидкостью доверху. Оставшуюся в мензурке жидкость залейте в резервуар.

6. Установите в рабочий цилиндр поршень 14 в сборе со штоком 1, подсобранным с деталями уплотнения амортизатора и комплектом деталей, входящих в направляющую 9. Затем вдвиньте сальник б в направляющую, вставьте ее с сальником в верхнюю часть резервуара и рабочего цилиндра, аккуратно продвиньте к направляющей 9 кольцо 8, установите обойму 7, прокладку 5 и кольцо 2. Заверните гайку 3 резервуара, удерживая при этом поршень со штоком в верхнем положении в цилиндре.

7. После сборки амортизатора удалите воздух из рабочего цилиндра, перемещая вверх и вниз рукой шток поршня. При этом амортизатор держите в вертикальном положении.

Примечание. Для облегчения прокачки при сжатии рекомендуется переворачивать амортизатор на 180°.

8. Для проверки герметичности выдержите амортизатор в течение 10-12 часов в горизонтальном положении. После проверки на поверхности штока исправного амортизатора допускаются следы пленки жидкости.

9. Испытайте и отрегулируйте амортизаторы на специальном стенде, описанном ранее.