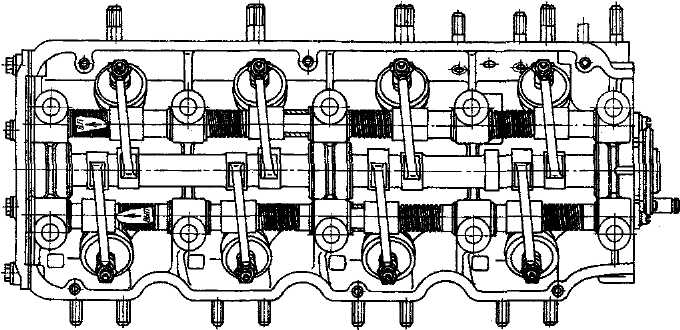

эксплуатация, техническое обслуживание, ремонт автомобиля Москвич 2140, 2140SL "Люкс"

Ремонт узлов и деталей двигателя

Замена гильзы цилиндра

Для определения степени износа гильзы произведите ее замеры.

Замену производите, как указано в разделе "Снятие и установка гильз цилиндров с поршнями и шатунами в сборе".

Проверка и замена поршневых колец

Продолжительность службы поршневых колец двигателя во многом зависит от качества применяемых горюче-смазочных материалов и общих условий эксплуатации. Признаком необходимости проверки или замены поршневых колец является повышенный расход (угар) масла двигателем, более 200 г на 100 км пути. Учтите, что несвоевременная замена поршневых колец приводит к повышенному износу стенок гильз цилиндров. Это вызывает увеличение расхода масла, увеличивает нагарообразование на стенках камер сгорания, на свечах зажигания, вследствие чего мощность двигателя снижается и увеличивается эксплуатационный расход топлива. Для проверки состояния поршневых колец двигатель частично разберите и выньте поршни с кольцами. Проверьте состояние и приработку поршневых колец. Перед проверкой поршневые кольца тщательно очистите от нагара и смолистых отложений. Если при внешнем осмотре поршневых колец на их наружной цилиндрической поверхности обнаружите неприработавшиеся к цилиндру участки, то такие кольца замените.

Таблица 4. ПРЕДЕЛЬНЫЕ РАЗМЕРЫ КОЛЕЦ

|

Замеряемые параметры |

Верхнее компрессионное кольцо |

Нижнее компрессионное кольцо |

Маслосъемное кольцо |

|||

|

новое |

изношенное |

новое |

изношенное |

новое |

изношенное |

|

|

Высота, мм |

1,990-1,978 |

1,940 |

2,490-2,478 |

2,440 |

4,990-4,978 |

4,940 |

|

Зазор в замке кольца, установленного в гильзу цилиндра, мм |

0,30-0,45 |

1,20 |

0,35-0,45 |

1,20 |

0,35-0,45 |

1,20 |

|

Радиальная толщина, мм |

3,65-3,55 |

- |

3,65-3,55 |

- |

3,65-3,55 |

- |

|

Разность диаметров в перпендикулярных направлениях при обжатии кольца лентой до получения зазора в замке 0,3 - 0,45 мм |

0,25-0,8 |

- |

0,25-0,8 |

- |

0,25-0,8 |

- |

|

Упругость кольца, сжатого лентой до получения зазора в замке 0,30-0,45 мм, H (кгс) |

12-18 |

11 |

14-21 |

12 |

16-25 |

15 |

Проверку поршневых колец на соответствие техническим требованиям производите по параметрам, указанным в табл. 4.

Если проверкой обнаружите, что кольца по своим параметрам не соответствуют указанным в табл. 4, то такие кольца замените. Зазор в замке кольца измеряйте, поместив кольцо в ту гильзу цилиндра, в которой оно работало. При этом кольцо установите в гильзу на расстоянии 20-30 мм от нижнего торца. Для правильной установки кольца продвиньте его в гильзе головкой поршня, используемого в качестве оправки. Упругость поршневых колец измеряйте на специальных весах с помощью гибкой ленты, охватывающей кольцо. При проверке состояния и величины износа поршневых колец может оказаться необходимой замена лишь одних верхних компрессионных колец, так как остальные кольца изнашиваются на двигателе значительно меньше.

Примечание. Не устанавливайте поршни с новыми верхними хромированными кольцами. Такие кольца, имеющие твердую наружную поверхность, будут очень медленно прирабатываться к поверхности гильзы цилиндра. Именно по этой причине ремонтные комплекты колец номинального размера выпускаются с верхними нехромированными кольцами.

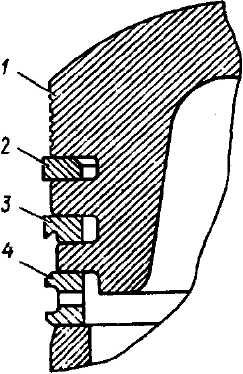

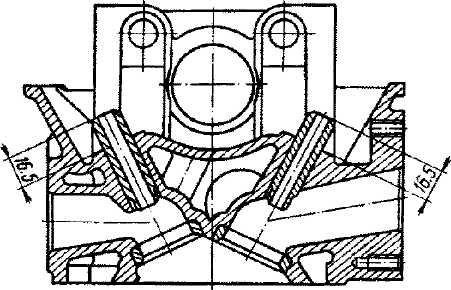

Правильное расположение поршневых колец в канавках поршня показано на рис. 31.

Рис. 31. Расположение поршневых колец в канавках поршня: 1 - поршень; 2 - компрессионное кольцо верхнее; 3 - компрессионное кольцо нижнее; 4 - маслосъемное кольцо

Рекомендуется во всех случаях разборки двигателя после пробега 60000 км заменять поршневые кольца. Это, с одной стороны, исключит необходимость повторной разборки двигателя в случае износа поршневых колец при дальнейшей эксплуатации автомобиля, а, с другой стороны, явится профилактикой для повышения общего срока службы двигателя.

Если гильзы цилиндров имеют незначительные износы и не требуют ремонта, то вместо старых колец используйте ремонтные кольца номинального размера. Ремонтные кольца номинального размера можно использовать, если зазор в замке колец, вставленных в цилиндр, не превышает 0,75 мм.

Смена поршней

Для замены изношенных поршней необходимо подобрать по методике, указанной ниже, комплекты поршней с пальцами, с поршневыми и стопорными кольцами в количестве, требующемся на один автомобиль.

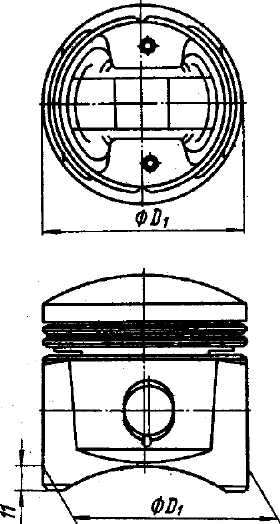

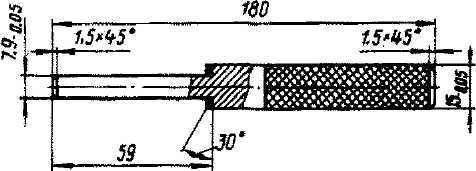

Для обеспечения надлежащего зазора между гильзой цилиндра и юбкой поршня (0,05-0,07 мм), поршни после окончательной обработки сортируются на заводе-изготовителе по диаметру юбки на 5 групп, в которых упомянутый диаметр отличается на 0,01 мм. Буквенная маркировка групп наносится на поверхности днища поршня. На рис. 32 указано место замера диаметра юбки поршня.

Рис. 32. Место замера диаметра юбки поршня

На двигателе все поршни и гильзы должны быть одной размерной группы.

Наряду с подбором поршней к гильзам цилиндров по диаметру, поршни подбирают также и по массе. Последнее необходимо для сохранения уравновешенности двигателя. Разница в массе самого тяжелого и самого легкого поршня в комплекте на двигатель не должна превышать 3 г. Поршни сортируются на заводе-изготовителе по массе на четыре группы, маркировку которых (1, 2, 3, 4) наносят на днище поршня с помощью металлического клейма.

При установке поршней в гильзы цилиндров двигателя они должны быть по массе одной группы.

Поршни, подобранные к гильзам цилиндров по размерам, пометьте порядковыми номерами гильз, к которым они подобраны.

После того, как подбор поршней к гильзам закончен, подберите поршневые пальцы к поршням и втулкам малых головок шатунов.

Посадка поршневого пальца в бобышку поршня может быть в пределах от 0,0025 мм натяга до 0,0025 мм зазора. Зазор между поршневым пальцем и отверстием втулки головки шатуна должен быть в пределах 0,0045-0,0095 мм.

Для облегчения подбора поршневые пальцы, поршни и втулки малых головок шатунов сортируются на четыре размерные группы, диаметры которых отличаются на 0,0025 мм.

Каждая группа имеет свое цветовое обозначение.

При изготовлении деталей маркировочную краску наносят: у поршней - на нижнюю поверхность одной из бобышек, у поршневых пальцев - на внутреннюю поверхность с одного конца, на шатуне - у малой головки.

Поршневой палец, принадлежащий к определенной размерной группе, подбирают при сборке к поршню и втулке шатуна, принадлежащим к этой же размерной группе.

При номинальном зазоре между поршневым пальцем и втулкой шатуна поршневой палец, смазанный маслом для двигателя, должен плотно входить во втулку под усилием большого пальца правой руки (см. рис. 26). Допускается при подборе новых пальцев и шатунов комплектовать их из двух смежных размерных групп.

Во всех случаях подбирать поршневые пальцы к шатунам необходимо при температуре воздуха в помещении 20+3°С.

Поршневой палец, подобранный к поршню и шатуну, смазывайте маслом для двигателя и вставляйте в бобышки поршня и в малую головку шатуна, предварительно нагрев поршень в сосуде с водой до температуры 45-75°С.

При сборке поршней с шатунами следите за тем, чтобы выбитая на днище поршня стрелка была обращена в сторону расположения установочного выступа на теле шатуна и паза на крышке. Имейте в виду, что ось поршневого пальца смещена относительно оси поршня на 1,5 мм.

После замены поршней собранный двигатель подвергните обкатке.

Смена вкладышей шатунных и коренных подшипников

Диаметральный износ вкладышей и шеек коленчатого вала не всегда является определяющим критерием смены вкладышей подшипников. В процессе работы двигателя в антифрикционный слой вкладышей вкрапливается значительное количество твердых частиц (продуктов износа деталей, абразивных частиц, засасываемых в цилиндры двигателя с воздухом и т. п.). Поэтому такие вкладыши, имея часто незначительный диаметральный износ, способны вызвать в дальнейшем ускоренный износ шеек коленчатого вала. Следует также учитывать, что шатунные подшипники работают в более тяжелых условиях, чем коренные. Интенсивность их износа несколько превышает интенсивность износа коренных подшипников. Таким образом, при замене вкладышей необходим дифференцированный подход в отношении коренных и шатунных подшипников. При замене вкладышей шатунных и коренных подшипников руководствуйтесь следующим:

- при оценке состояния вкладышей осмотром имейте в виду, что поверхность антифрикционного слоя считается удовлетворительной, если на ней нет задиров, выкрашиваний и вдавленных в сплав инородных материалов (включений);

- темная окраска поверхности антифрикционного сплава не является браковочным признаком;

- все вкладыши, пригодные для дальнейшей установки на двигатель, должны плотно (с натягом) устанавливаться в блок, шатун, крышки коренных и шатунных подшипников. Благодаря плотному прилеганию к сопряженным узлам и деталям будет обеспечен необходимый теплоотвод от вкладышей. Вкладыши, не имеющие натяга в постелях, замените.

Необходимая величина диаметрального зазора в подшипниках при ремонте двигателя в отдельных случаях может быть обеспечена без шлифования шейки, лишь применением новых вкладышей номинального размера. Во всех других случаях необходимые зазоры получают шлифованием шеек вала и установкой ремонтных вкладышей соответствующего размера. Для замены изношенных или поврежденных вкладышей в запасные части поставляют вкладыши номинального и четырех ремонтных размеров. Вкладыши ремонтных размеров отличаются от вкладышей номинального размера уменьшением на 0,25; 0,5; 0,75 и 1,0 мм внутреннего диаметра (табл. 5).

Таблица 5. РЕМОНТНЫЕ КОМПЛЕКТЫ ВКЛАДЫШЕЙ КОЛЕНЧАТОГО ВАЛА

|

№ комплекта коренных вкладышей |

№ комплекта шатунных вкладышей |

Величина ремонтного уменьшения, мм |

Толщина вкладыша, мм |

Размер шейки вала после шлифовки и полировки, мм |

Кол-во вкладышей в комплекте, шт |

|

412-1000102-03 |

412-1000104-03 |

Номинальный |

1,830-1,823* |

Не требуется |

10** |

|

412-1000102-13 |

412-1000104-13 |

Уменьшенный на 0,25 |

1,955-1,948 |

59,710-59,697*** |

10 |

|

412-1000102-23 |

412-1000104-23 |

Уменьшенный на 0,5 |

2,08-2,073 |

59,460-59,447 |

10 |

|

412-1000102-33 |

412-1000104-33 |

Уменьшенный на 0,75 |

2,205-2,198 |

59,210-59,197 |

10 |

|

412-1000102-43 |

412-1000104-43 |

Уменьшенный на 1,0 |

2,33-2,323 |

58,960-58,947 |

10 |

* В числителе - толщина вкладыша коренного подшипника, в знаменателе - шатунного.

** В числителе- количество коренных вкладышей в комплекте, в знаменателе - шатунных.

*** В числителе - размер коренной шейки, в знаменателе - шатунной.

Для установки этих вкладышей шейки коленчатого вала прошлифуйте на величину соответствующего уменьшения.

Для замены вкладышей изготавливаются комплекты вкладышей, в количествах, требующихся на один двигатель. Если коленчатый вал был уже прошлифован под максимальное уменьшение, и применение вкладышей ремонтных размеров не обеспечивает получение необходимых зазоров в подшипниках, необходимо установить новый коленчатый вал с вкладышами номинального размера. Для этого выпускается в запасные части комплект 412-1000107-03, состоящий из коленчатого вала и набора шатунных и коренных вкладышей номинального размера. Тонкостенные сменные вкладыши шатунных и коренных подшипников коленчатого вала изготавливаются с высокой точностью. Вкладыши при ремонте двигателя заменяйте на новые без каких-либо подгоночных операций и только попарно. Замена одного вкладыша из пары не допускается. Для получения требуемого диаметрального зазора в подшипнике недопустимо спиливать или пришабривать стыки вкладышей или крышек подшипников, напаивать стыки указанных деталей или устанавливать прокладку между вкладышем и его постелью.

Подобная пригонка крышек сделает невозможным их дальнейшее использование для новых вкладышей ремонтного размера.

После замены вкладышей шатунных и коренных подшипников собранный двигатель подлежит обкатке.

Ремонт механизма газораспределения

Ремонт механизма газораспределения производите в тех случаях, когда в двигателе имеются следующие неисправности:

- уменьшена компрессия в цилиндрах вследствие потери герметичности клапанов, что приводит к падению мощности, увеличению расхода топлива и затруднениям при пуске двигателя;

- дымный выхлоп сразу после пуска, прекращающийся с началом устойчивой работы двигателя;

- шумность работы клапанного механизма, превышающая допустимый уровень.

Кроме того, ремонтируйте механизм газораспределения, когда при общей разборке двигателя обнаружите повышенный износ стержней клапанов и их направляющих втулок, обгорание рабочих фасок клапанов и сильный износ фасок седел, поломку или остаточную деформацию клапанных пружин, износ цепи и распределительных звездочек, износ шеек и кулачков распределительного вала и износ осей и опорных пяток коромысел.

Снятие и установка клапанов

Разборку головки цилиндров производите в следующем порядке:

- зажмите головку в тисках;

- отверните винты крепления упорного фланца распределительного вала и снимите фланец;

- расконтрите регулировочные винты коромысел и выверните их так, чтобы сферические концы были утоплены в резьбовых отверстиях, и снимите наконечники стержней клапанов;

- с помощью оправки выбейте оси коромысел из отверстий в головке и снимите коромысла, пружины осей и распорные втулки (см. "Разборка осей коромысел клапанов");

- выньте шток привода бензинового насоса и распределительный вал из подшипников;

- пометьте каждый клапан порядковым номером цилиндра, чтобы сохранить порядок расположения клапанов;

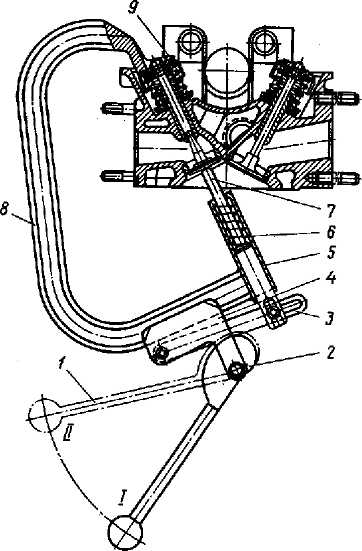

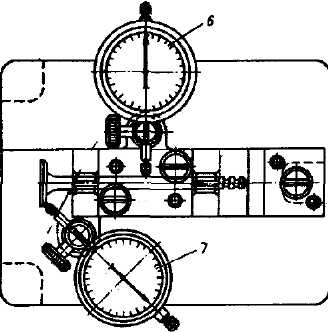

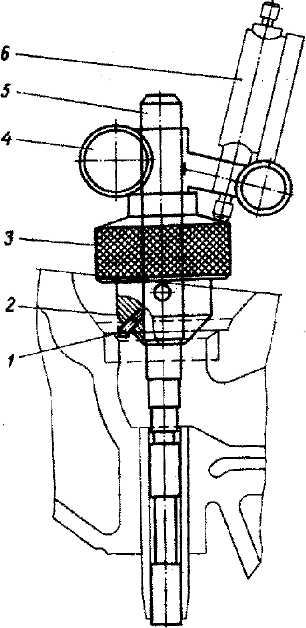

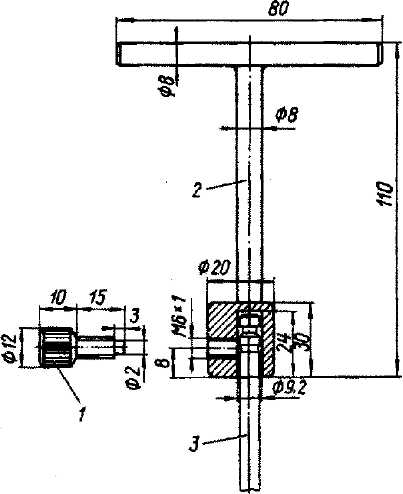

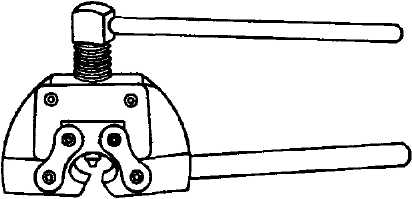

- с помощью съемника (9680-2449) снимите клапаны, подлежащие разборке. Для этого перед установкой съемника на головку цилиндров рычаг 1 (рис. 33) переведите в положение I, при этом шток 7 под действием пружины 6, расположенной в направляющем цилиндре 5, переместится вниз.

Рис. 33. Съемник клапанов: 1 - рычаг; 2 - кулачок; 3 - планка; 4 - кронштейн рычага; 5 - направляющий цилиндр; 6 - пружина; 7 - шток; 8 - скоба; 9 - упор; I, II - положения рычага 1

Затем установите съемник так, чтобы кольцевой упор 9 находился поверх тарелки пружин данного клапана, а шток упирался в торец головки клапана. При поворачивании рычага 1 из положения I в положение II кулачок 2 нажимает на планку 3 кронштейна 4 рычага, которая перемещает скобу 8 и тем самым сжимает обе пружины клапана. Когда пружины сжаты, снимите сухари со стержня клапана. Ослабляя нажим на рычаг съемника, освободите пружины клапана. Далее снимите съемник и пружины вместе с тарелкой клапана и защитным колпаком, а затем выньте клапан из направляющей втулки. Тем же способом снимите и все остальные клапаны.

При износе стержней клапанов они заменяются на новые (стержни шлифовке не подлежат, т.к. направляющие втулки и сухари ремонтных размеров не изготавливаются).

При установке в головку стержни клапанов обязательно смажьте графитовой смазкой.

Установку клапанов производите в обратной последовательности. При этом проверьте состояние и величину износа стержней клапанов и их направляющих втулок, рабочих фасок, седел и клапанных пружин. При каждой сборке головки цилиндров с клапанами, после ремонта или после притирки клапанов, уплотнительные шайбы тарелки пружин клапана обязательно замените на новые, независимо от состояния. Эта замена необходима, чтобы исключить просачивание масла через уплотнительные шайбы, так как от времени материал шайбы твердеет и теряет упругость, необходимую для создания уплотнения.

Проверка состояния клапанов и направляющих втулок

Проверку состояния клапанов и направляющих втулок производите в следующем порядке:

- клапаны, вынутые из направляющих втулок, тщательно очистите от нагара, лаговых отложений и промойте. Для временного хранения клапанов используйте деревянную подставку с отверстиями, куда вставляйте клапаны своими стержнями;

- при замерах клапана определяется действительный диаметр стержня и биение рабочей фаски.

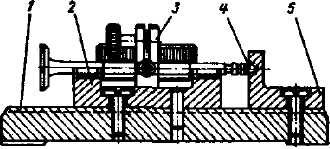

Замеры диаметра стержня клапана производите микрометром, а биение рабочей фаски и стержня клапана на приспособлении (рис. 34). Если износ стержня клапана превышает допустимую величину, то замените клапан. Повышенное биение рабочей фаски клапана устраните шлифованием. Шлифование рабочей фаски производите, когда на поверхности ее имеются следы прогара, раковины и другие повреждения. Если износ направляющей втулки превышает допустимую величину, то замените ее.

Рис. 34. Приспособление для проверки биения рабочей фаски и стержня клапана: 1 - плита; 2 - призма; 3 - держатель; 4 - шарик; 5 - стойка; 6 и 7 - индикаторы

Шлифование рабочих фасок клапанов

Для шлифования рабочих фасок клапанов применяйте специальный станок.

При шлифовании снимайте минимальный слой металла, чтобы вывести черноту, раковины и биение, имеющиеся на рабочей фаске клапана. При обнаружении на фаске трещины или коробления самой головки клапан подлежит замене. При шлифовании следите, чтобы фаска не выходила на острие и всегда оставался цилиндрический поясок не менее 0,5 мм. Проверку биения рабочей фаски относительно поверхности стержня клапана производите на приспособлении (см. рис. 34).

При проверке биения клапан укладывайте на призму 2, закрепленную на плите 1 так, чтобы торец его упирался в шарик 4, завальцованный в стойку 5. Затем два индикатора 6 и 7, закрепленные в держателях 3, подведите наконечниками к фаске клапана и его стержню. При проворачивании клапана, один индикатор покажет биение рабочей фаски, а другой биение стержня. Допустимое биение фаски и стержня не более 0,02 мм.

Замена направляющих втулок клапанов

Замену направляющей втулки клапана производите в следующем порядке:

- выпрессуйте изношенную направляющую втулку клапана из головки цилиндров с помощью оправки (рис. 35);

- установите головку цилиндров на сверлильный станок, имеющий наклонный стол. Наклоном стола (угол 26°+5' ) установите головку так, чтобы шпиндель станка был на оси отверстия направляющей втулки в головке. Затем в головке цилиндров, из которой выпрессована втулка, разверните отверстие до диаметра 15, 120-15, 142;

- запрессуйте в развернутое отверстие в головке цилиндров ремонтную втулку (деталь 412-1007033-РП), имеющую увеличенный на 0,15 мм наружный диаметр (15,184-15,172 мм). Запрессовку производите с помощью оправки, с которой производилась выпрессовка. Перед запрессовкой направляющие втулки, изготовляемые из металлокерамики, предварительно пропитайте в масле для двигателя в течение не менее 1,5 часа. При запрессовке выдержать размер, указанный на рис. 36;

- разверните отверстие в запрессованной втулке до диаметра 8,008-8,026 мм. При этом овальность и конусность не должны быть более 0,006 мм. После развертывания отверстия проверьте прямолинейность оправкой Ø 7,995 мм, которая должна свободно проходить на всю длину втулки.

Рис. 35. Оправка для выпрессовки и запрессовки направляющей втулки клапана

Рис. 36. Положение направляющих втулок клапана после запрессовки в головку цилиндров

Шлифование рабочих фасок седел клапанов

Шлифование рабочих фасок седел клапанов производите обязательно при замене направляющих втулок клапанов, а также при большом износе и биении фасок седел относительно оси отверстий направляющих втулок.

Седла впускных и выпускных клапанов двигателя имеют большую твердость (не менее 55, по Роквеллу, шкалы С), и поэтому обработку фасок седел производите только шлифованием.

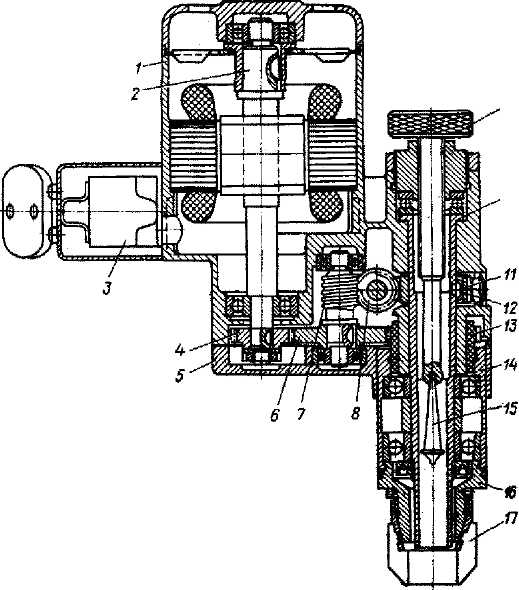

Рис. 37. Машинка для шлифования седла клапана: 1 - корпус; 2 - вал якоря; 3 - выключатель; 4 - ведущая шестерня; 5 - крышка корпуса; 6 - промежуточная шестерня; 7,8 - червяки; 9 - винт подачи; 10 - шпиндель; 11 - червячная шестерня; 12 - шпонка; 13 - шестерня; 14 - обойма; 15 - маятник; 16 - наконечник; 17 - абразивный круг

Для шлифования применяйте специальную шлифовальную машинку с электрическим приводом (рис. 37). Машинка для шлифования должна быть снабжена набором абразивных кругов с конусами 90°, 120° и 60°; набором специальных оправок, вставляемых в отверстия направляющих втулок, и приспособлениями для правки абразивных кругов и для проверки биения фаски. Перед тем как приступить к шлифованию фаски, подберите оправку для отверстия в направляющей втулке, плотно входящую в нее. Подача абразивного инструмента производится вручную, а шлифование ведется до тех пор, пока абразивный круг не начнет снимать металл седла равномерно по всей окружности фаски. Проверку биения фаски по отношению к оси отверстия направляющей втулки производите на приспособлении, показанном на рис. 38.

Рис. 38. Приспособление для проверки биения фаски на седле клапана: 1 - наконечник; 2 - отверстие для наконечника; 3 - муфта; 4 - держатель; 5 - оправка; 6 - индикатор

Приспособление ставится на ту же оправку, на которой производилось шлифование фаски. Само приспособление состоит из муфты 3, вращающейся на оправке 5, держателя 4 индикатора 6, плотно закрепленного на оправке. Муфта 3 имеет на верхней части коническую поверхность, по которой скользит ножка стержня индикатора, а на нижней конической поверхности муфты в отверстие 2 вставлен специальный наконечник 1. При проворачивании рукой муфты 3 наконечник 1 перемещается по поверхности рабочей фаски седла и при наличии биения вызывает осевое перемещение муфты, которое передается на шкалу индикатора. Величина биений для фасок седел впускных и выпускных клапанов не должна превышать 0,05 мм. Для замера биения фасок седел впускных и выпускных клапанов требуется муфта с различным расположением наконечников, так как диаметры головок клапанов и фаски различны по размерам.

Далее проверьте ширину и место расположения на фаске поверхности соприкосновения головки клапана с седлом.

Эту проверку делайте следующим образом:

- нанесите на седло клапана тонкий слой краски;

- вставьте в направляющую втулку соответствующий клапан. Затем клапан проверните, прижимая его к седлу.

Считают, что клапан хорошо сидит в седле, если образовавшийся на головке клапана поясок краски располагается в средней части фаски, а ширина пояска находится в пределах 1,2-1,5 мм как для впускного, так и выпускного клапана.

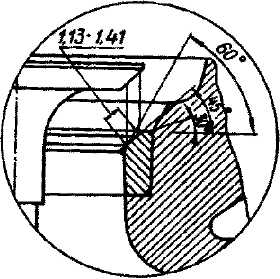

Если указанное требование не выполнено, седло клапана прошлифуйте дополнительно (рис. 39). При этом абразивный круг в зависимости от того, куда требуется сместить рабочую фаску седла клапана, должен иметь конус 60° или 120°.

Рис. 39. Размер фасок для дополнительного шлифования седла клапана

Проверка герметичности клапанов

Проверить герметичность клапанов можно следующими способами:

- по разрывам слоя краски, наносимой на фаски седел и головок клапанов;

- по просачиванию керосина, заливаемого в камеру сгорания;

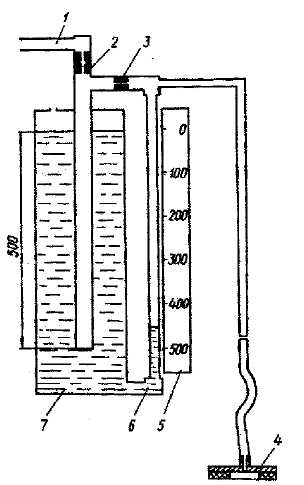

- с помощью пневматического приспособления низкого давления, принципиальная схема которого изображена на рис. 40.

Рис. 40. Принципиальная схема пневматического приспособления для проверки герметичности клапанов: 1 - шланг подачи сжатого воздуха; 2, 3 - калибровочные насадки; 4 - воздушный колокол; 5 - шкала; 6 - манометрическая трубка; 7 - цилиндр

После установки и сборки всего комплекта клапанов в головку цилиндров и использования пневматического приспособления проверьте их герметичность в следующем порядке:

- установите воздушный колокол так, чтобы его резиновый уплотнитель 1 (рис. 41) накрыл одну из камер сгорания головки цилиндров;

- подайте сжатый воздух (от компрессора, баллона или от воздушной сети) по шлангу 1 (см. рис. 40) в цилиндр 7 приспособления до получения давления в 500 мм водяного столба по шкале манометрической трубки 6;

- наблюдайте за уровнем воды в трубке 6. Если он удерживается на одном уровне не менее 10 с, то посадка клапанов в седлах герметична.

Рис. 41. Воздушный колокол: 1 - уплотнитель

Таким же образом проверьте герметичность клапанов остальных цилиндров. В случае негерметичности снимите клапаны, притрите их и повторно проверьте на герметичность.

Притирка клапанов к седлам

Для лучшего прилегания рабочей фаски клапана к фаске на седле притрите эти поверхности друг к другу с помощью приспособления (рис. 42). Прилегание притертых фасок друг к другу увеличивает компрессию в цилиндрах двигателя и значительно повышает срок службы выпускных клапанов.

Рис. 42. Приспособление для притирки фасок клапанов: 1 - прижимной винт; 2 - вороток; 3 - стержень клапана

Притирку клапанов производите в следующем порядке:

- наденьте на стержень притираемого клапана отжимную пружину;

- нанесите на фаску головки клапана тонкий слой притирочной пасты, приготовляемой в виде смеси мелкого наждачного порошка с маслом для двигателя;

- вставьте клапан с отжимной пружиной в направляющую втулку воротка и зафиксируйте его прижимным винтом;

- проворачивайте клапан с помощью приспособления в обе стороны, периодически слегка прижимая его к седлу.

При притирке не снимайте с рабочих фасок клапанов и седел слишком много металла, так как это сокращает количество ремонтов седла и клапана и тем самым уменьшает общую продолжительность их службы. К концу притирки уменьшите содержание наждачного порошка в притирочной пасте, а с момента, когда притертые поверхности станут совершенно гладкими и примут ровный сероватый цвет, притирку вести только на одном чистом масле. Внешним признаком удовлетворительной притирки является однотонный матово-серый цвет (без черных пятен) на рабочих поверхностях головки клапана и его седлах.

Проверка состояния клапанных пружин

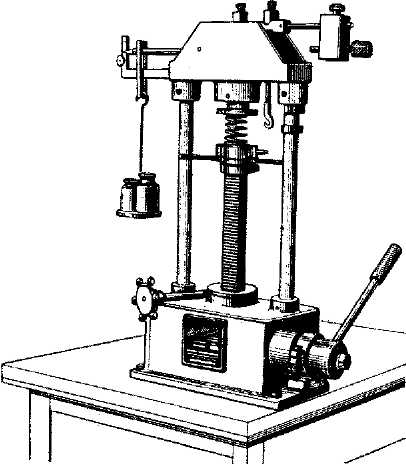

Каждый раз при выполнении разборочно-сборочных операций клапанного механизма головки цилиндров проверяйте упругость клапанных пружин. Упругость пружин проверяется на весах (рис. 43).

Рис. 43. Весы для проверки упругости пружин клапана

Для новых пружин усилие должно быть:

- 398-764 H (40,7-47,3 кгс) - для большой пружины при длине 27,5 мм и 160-185 H (16,3-18,9 кгс) при длине 36,5 мм;

- 242-280 H (24,6-28,6 кгс) - для малой пружины при длине 25,5 мм и 100-116 H (10,2-11,8 кгс) при длине 34,5 мм.

Если при проверке окажется, что усилие пружины будет на 10 % меньше усилия новых пружин, то пружину замените.

Следует иметь в виду, что усилие, создаваемое пружиной, уменьшается, если фаска клапана и фаска седла были подвергнуты шлифованию, так как при этом увеличивается рабочая высота пружины и, следовательно, уменьшается усилие прижима клапана к седлу. Поэтому при сборке деталей клапанного механизма под опорные тарелки пружин подкладывайте дополнительные шайбы. Толщину шайб выбирайте так, чтобы при закрытом клапане длина большой пружины была 36,5 мм.

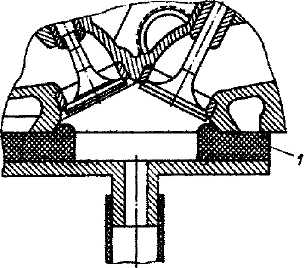

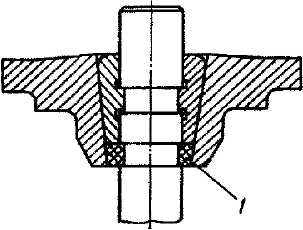

Проверка состояния уплотнительных шайб тарелок пружин клапанов

Во время работы двигателя в зазорах между сухарями клапана может скапливаться масло, которое просачивается по стержню клапана к торцу направляющей втулки и затем по зазору во втулке - в камеру сгорания, где попадает на электроды свечи и вызывает перебои в зажигании, а сгорая, дает дымный выхлоп из глушителя. Для защиты от проникновения масла на стержне клапана установлена резиновая уплотнительная шайба 1 (рис. 44). Уплотнительная шайба все время работает в масле при высоких температурах и поэтому от времени твердеет и теряет упругость, что нарушает уплотнение. В связи с этим после каждой разборки клапанного механизма заменяйте старые уплотнительные шайбы на новые. Окончательную проверку резинового уплотнения тарелок пружин клапанов производите после сборки головки цилиндров.

Рис. 44. Конструкция уплотнения зазора между сухарями клапана: 1 - уплотнительная шайба

Для этого установите головку так, чтобы оси каждого ряда клапанов были поочередно вертикальны, и в зазоры между сухарями налейте бензин. Если бензин остается длительное время в зазорах между сухарями, то резиновые шайбы обеспечивают уплотнение. В противном случае у клапанов, где просачивается бензин, замените уплотнительные шайбы.

Разборка осей коромысел клапанов

Разборку осей коромысел клапанов производите в следующем порядке:

- пометьте все коромысла и распорные втулки для того, чтобы при сборке установить их на прежние места;

- ударом по оправке из бронзы или дюралюминия выбейте оси коромысел из отверстий на головке цилиндров и снимите коромысла, распорные втулки и пружины.

Сборку осей коромысел с коромыслами производите в обратной последовательности. При этом:

- перед сборкой проверьте степень износа рабочих поверхностей коромысел и их осей и при необходимости изношенные детали замените (см. "Проверка состояния коромысел клапанов и их осей");

- устанавливайте коромысла и распорные втулки согласно меткам, сделанным при разборке, а оси коромысел в соответствии с выбитым обозначением (рис. 45); перед установкой коромысел на оси поверхности отверстий в коромыслах смажьте графитной смазкой.

Рис. 45. Расположение на головке цилиндров деталей привода клапанов

Проверка состояния коромысел клапанов и их осей

Перед проверкой износа коромысел и осей все детали тщательно промойте в бензине и протрите чистой тряпкой. Коромысло проверьте по внутреннему диаметру отверстия и по величине ступеньки на цилиндрической поверхности опорной пятки. Ось коромысел проверьте по наружному диаметру. На цилиндрической поверхности опорной пятки коромысла допускается износ не более 0,05 мм (глубина канавки в средней части). Оси и коромысла, имеющие износы более допустимых, замените на новые.

Проверка состояния и ремонт цепи привода газораспределения

Цепь привода газораспределения обеспечивает нормальную работу двигателя на автомобиле на протяжении 125000 км.

Проверку состояния цепи производите только при разборке механизма привода газораспределения.

Проверку производите в следующем порядке:

- промойте тщательно цепь в бензине, вытрите чистой тряпкой и просушите;

- просмотрите все втулки цепи с целью выявления наличия трещин и сколов;

- разъедините одно звено цепи с помощью съемника (рис. 46) и проверьте длину цепи, растянутой усилием 14 кгс. Длина на участке, равном 50 звеньям, не должна превышать 480 мм;

- если длина цепи будет больше указанной, то ее замените. Перед установкой на двигатель цепь обязательно смажьте, окунув ее в масло для двигателя.

Рис. 46. Съемник для распрессовки осей звеньев цепи газораспределения

Проверка состояния распределительного вала

Тщательно промытый и насухо протертый распределительный вал осмотрите, замерьте диаметры шеек и проверьте состояние поверхностей кулачков, шеек и эксцентрика. При наличии задиров на кулачках вал для дальнейшей эксплуатации непригоден.

Шлифование шеек вала и кулачков при износе под ремонтные размеры не допускается. В случае, когда зазоры превышают допустимые, вал замените.

Регулировка зазоров между торцами наконечников регулировочных болтов коромысел и стержнями клапанов

Регулировку тепловых зазоров производите только на холодном двигателе, при температуре охлаждающей жидкости в системе охлаждения двигателя 15-25°С.

Зазоры между торцами наконечников регулировочных болтов коромысел и стержней клапанов должны быть для впускного и выпускного клапанов - 0,15 мм. При достижении нормального теплового режима на работающем двигателе (температура охлаждающей жидкости в рубашке головки цилиндров 80°С) зазоры станут нормальными - 0,2 мм.

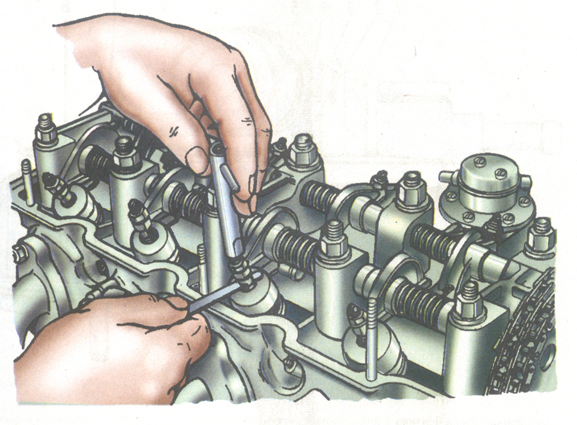

Рис. 47. Проверка теплового зазора клапанов

Проверку зазоров производите в следующем порядке:

- установите поршень первого цилиндра (считая от радиатора) в в.м.т. такта сжатия (оба клапана закрыты), провернув пусковой рукояткой коленчатый вал двигателя так, чтобы метка на ободе шкива коленчатого вала (вторая по ходу, см. рис. 11) совместилась с острием штифта, закрепленного на нижней крышке звездочек привода газораспределения;

- отрегулируйте зазоры между торцами наконечников регулировочных болтов коромысел и стержней клапанов. Гаечным ключом (14 мм) отпустите контргайку регулировочного болта коромысла и вращайте его головку специальным торцевым ключом до получения требуемого зазора;

- проверьте плоским щупом (рис. 47) зазоры между торцами наконечников регулировочных болтов коромысел и стержней клапанов первого цилиндра;

- затяните контргайки регулировочных болтов коромысел и вновь проверьте плоским щупом зазоры;

- проверните коленчатый вал ровно на половину оборота;

- отрегулируйте зазоры между торцами наконечников регулировочных болтов и стержней клапанов третьего цилиндра. При таком положении коленчатого вала клапаны третьего цилиндра полностью закрыты и их коромысла освобождены;

- последующими поворотами коленчатого вала ровно на половину оборота установите поршни четвертого, а затем второго цилиндров в в.м.т. такта сжатия, отрегулируйте и проверьте зазоры между торцами наконечников регулировочных болтов и стержней клапанов указанных цилиндров;

- установите на место крышку головки цилиндров, проверив при этом состояние уплотнительной прокладки. В случае необходимости замените прокладку (прокладка приклеивается к крышке бакелитовым лаком).

Снятие и установка масляного насоса

Масляный насос не имеет специального корпуса. Шестерни насоса работают непосредственно в расточке нижней крышки звездочек привода газораспределения. Для разборки насоса отверните четыре болта крепления крышки масляного насоса, снимите крышку и выньте шестерни из расточки. После разборки шестерни и полость в крышке промойте керосином и протрите. Проверьте зазор между диаметром расточки в крышке звездочек и наружным диаметром шестерен. Одновременно проверьте зазор по ширине шестерни, который может быть отрегулирован путем подбора толщины прокладки между крышкой масляного насоса и плоскостью нижней крышки звездочек. После установки шестерен в крышку звездочек проверьте их вращение. Шестерни должны свободно вращаться от руки. При установке на двигатель нижней крышки звездочек с собранным масляным насосом шлицевой валик ведущей шестерни можно устанавливать в любом положении.

Проверка работы масляного насоса

До проверки работы насоса убедитесь в исправности редукционного клапана. Для проверки клапан установите на специальный стенд и испытайте под давлением, фиксируя моменты начального и полного открытия редукционного клапана.

Проверку клапана производите на масле для высокоскоростных механизмов марки И-5А ГОСТ 20799-75 при температуре 15-25°С. При давлении до 0,4 МПа (4 кгс/см2) клапан должен быть закрыт и допускается вытекание лишь отдельных капель. При давлении 0,6 МПа (6 кгс/см2) клапан должен быть открыт полностью, а масло должно вытекать непрерывной струей.

При необходимости фаску самого клапана притрите к седлу в корпусе, а усилие сжатия пружины отрегулируйте винтом. После окончательной сборки масляного насоса проверьте его на специальном стенде. В качестве рабочей жидкости на стенде применяйте масло для высокоскоростных механизмов марки И-5А ГОСТ 20799-75 при температуре 20-22°С. При частоте вращения насоса 250 об/мин и при закрытом отверстии выхода давление жидкости не должно быть менее 0,2 МПа (2,0 кгс/см2).

Проверка состояния деталей механизма привода масляного насоса и распределителя зажигания

После снятия распределителя проверьте состояние следующих деталей:

- ведомой шестерни привода на износ зуба;

- опорной шайбы и торца корпуса на зазор между ними;

- корпуса и валика привода на радиальный зазор между ними.

Износ зубьев по профилю определяйте путем замера толщины зуба зубомером. При износе зубьев по толщине более, чем на 0,15 мм от первоначальной толщины, шестерню замените.

Допустимый для дальнейшей эксплуатации зазор между торцом и опорной шайбой - 0,25 мм.

Допустимый радиальный зазор для валика - 0,016-0,052 мм.

Проверка масляного полнопоточного фильтра

Фильтрующий элемент масляного полнопоточного фильтра ремонту не подлежит. При замене элемента каждый раз заменяйте резиновые уплотнительные шайбы самого элемента и резиновую прокладку стакана. Особенно тщательно проверяйте предохранительный клапан полнопоточного фильтра. Для этого корпус клапана выверните из крышки фильтра и разберите, зачистив керновку. При большом износе шарика клапана замените его.