эксплуатация, техническое обслуживание, ремонт автомобиля Москвич 2141, 2335

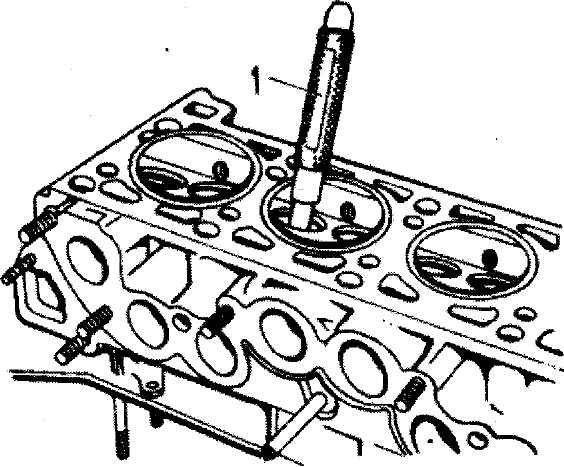

Головка блока цилиндров и клапанный механизм. Распределительный вал и его привод

Снятие головки блока цилиндров без снятия двигателя с автомобиля производить в тех случаях, если требуется устранить неисправность только в головке блока цилиндров.

Для снятия головки блока цилиндров с двигателя ВАЗ необходимо:

- снять пробку с расширительного бачка;

- подставить под двигатель емкость и слить охлаждающую жидкость, для чего необходимо отвернуть сливную пробку на блоке цилиндров;

- ослабить хомуты крепления рукавов на выпускном патрубке и снять рукава с патрубка;

- снять соединительный шланг системы вентиляции картера со штуцером карбюратора;

- снять со штуцера подводящего фланца карбюратора шланг вентиляции картера;

- отвернуть четыре гайки крепления подводящего фланца к карбюратору и снять со шпилек карбюратора фланец и прокладку фланца;

- отсоединить от карбюратора тросы привода дроссельной и воздушной заслонок;

- ослабить хомут и снять со штуцера карбюратора шланг подвода топлива;

- снять со штуцера карбюратора трубку управления вакуумным регулятором опережения зажигания;

- снять со штуцера ЭПХХ карбюратора трубку управления ЭПХХ;

- отсоединить от карбюратора провода датчика положения дроссельной заслонки;

- снять карбюратор, отвернув гайки его крепления;

- ослабить хомуты и снять со штуцеров, расположенных на впускной трубе, шланги отвода охлаждающей жидкости и усилителя тормозов;

- отсоединить приемную трубу глушителя, отвернув гайки ее крепления;

- ослабить хомут и снять с подводящей трубки шланг радиатора отопителя;

- отсоединить от выпускного коллектора кронштейны крепления отводящей трубки отопителя и теплозащитного щитка стартера;

- отвернуть гайку и снять со шпильки клемму "массового" провода;

отвернуть колпачковую гайку натяжителя цепи, отжать монтажной лопаткой шток натяжителя и зафиксировать его колпачковой гайкой;

- снять звездочку распределительного вала и корпус подшипников вместе с распределительным валом;

- отвернуть болты крепления головки цилиндров к блоку и снять головку.

Дальнейшую разборку удобнее производить на снятой с автомобиля головке цилиндров.

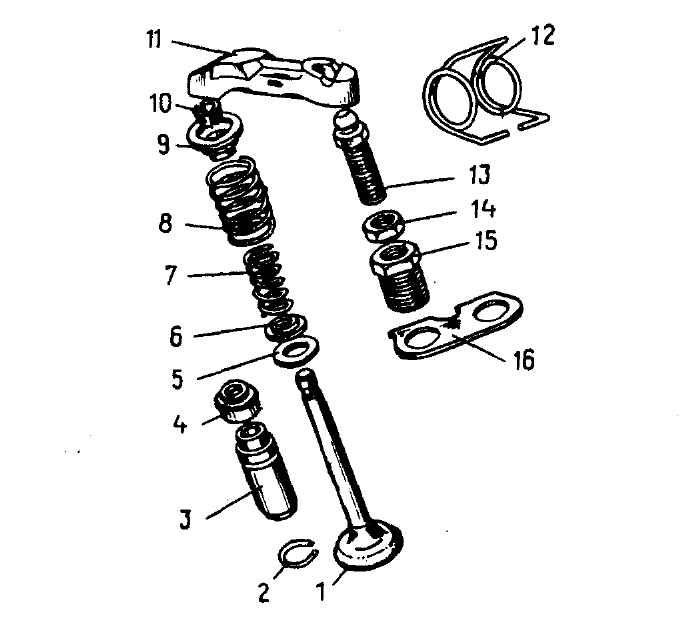

Рис. 2-33. Детали клапанного механизма: 1 - клапан; 2 - стопорное кольцо; 3 - направляющая втулка; 4 - маслоотражательный колпачок; 5 - опорная шайба наружной пружины; 6 - опорная шайба внутренней пружины; 7 - внутренняя пружина; 8 - наружная пружина; 9 - тарелка пружины; 10 - сухари; 11 - рычаг привода клапана; 12 - пружина рычага; 13 - регулировочный болт; 14 - контргайка регулировочного болта; 15 - втулка регулировочного болта; 16 - стопорная пластина пружины рычага

Разборка и сборка головки блока цилиндров двигателя ВАЗ

Разборку головки блока цилиндров производить в следующем порядке:

- установить головку блока цилиндров на доску А.60335;

- отсоединить выпускной коллектор и впускную трубу с карбюратором (одновременно удалить заборник горячего воздуха);

- отсоединить выпускной патрубок охлаждающей рубашки;

- отсоединить подводящую трубку от радиатора отопителя;

- снять рычаги 11 (рис. 2-33) клапанов, освобождая их от пружин 12. Снять пружины рычагов;

- ослабить контргайки 14, вывернуть регулировочные болты 13 и втулки 15 регулировочных болтов;

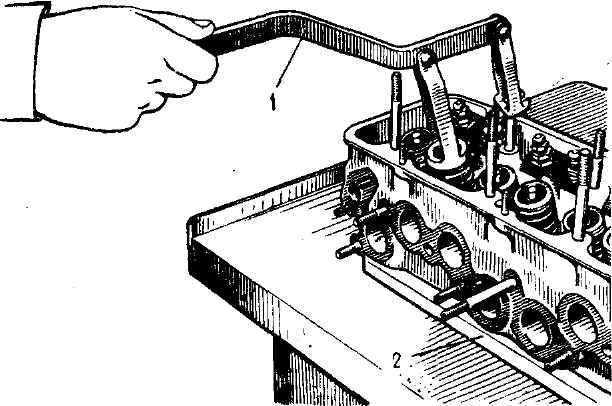

- установить приспособление A.603II/R , как показано на рис. 2-34, сжать пружины клапанов и освободить сухари. Взамен переносного приспособления A.603II/R можно применять также стационарное приспособление 02.7823.9505;

- снять пружины клапанов с тарелками и опорными шайбами. Повернуть головку блока цилиндров и вынуть с ее нижней стороны клапаны;

снять маслоотражательные колпачки с направляющих втулок.

Рис. 2-34. Снятие пружин клапанов: 1 - приспособление А.60311/В; 2 - монтажная доске А.60335

Очистка головки блока цилиндров.

Установить головку на подставку А.60353.

Удалить нагар из камер сгорания и с поверхностей выпускных каналов металлической щеткой, приводимой во вращение электрической дрелью, Очистить и осмотреть впускные каналы и каналы подвода масла к рычагам привода клапанов.

Проверка и шлифование седел клапанов.

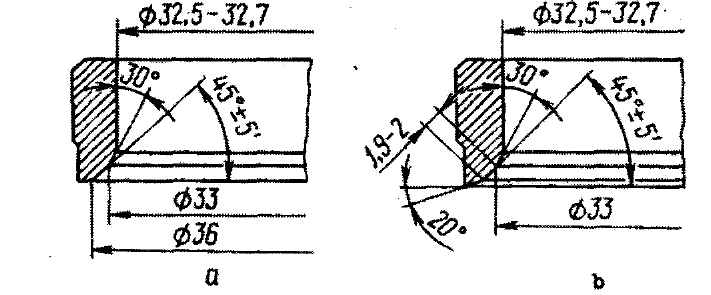

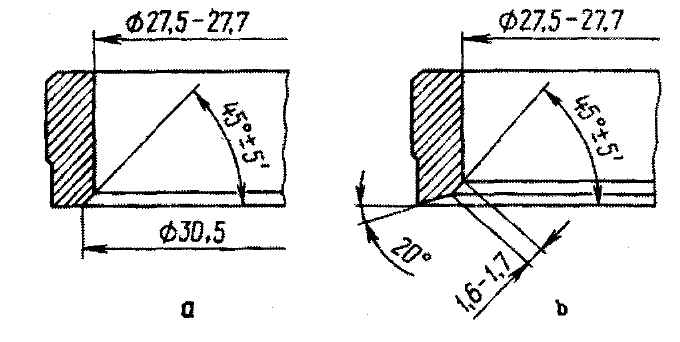

Форма фасок седел клапанов показана на рис. 2-35 и 2-36

Рис. 2-35. Профиль седла впускного клапана: а - новое седло; b - седло после ремонта

Рис. 2-36. Профиль седла выпускного клапана: а - новое седло; b - седло после ремонта

На рабочих фасках седел (зона контакта с клапанами) не должно быть точечных раковин, коррозии и повреждений. Небольшие повреждения можно устранить шлифованием седел. При этом необходимо снимать как можно меньше металла.

Шлифовку производить в следующем порядке:

- установить головку на подставку А.60353, вставить в направляющую втулку клапана центрирующий стержень А.94059 и надеть на него пружину А. 94069/5.

Примечание. Стержни А.94059 существуют двух различных диаметров: А.94059/1 - для направляющих втулок впускных клапанов и А.94059/2 - для направляющих втулок выпускных клапанов;

- установить на шпиндель А. 94069 конический круг А. 94078 для седел выпускных клапанов или круг А.94100 для седел впускных клапанов, закрепить шпиндель в шлифовальной машинке и прошлифовать седло клапана (рис. 2-37).

Рис. 2-37. Шлифование рабочей фаски седла клапана

В момент соприкосновения круга с седлом машинка должна быть выключена, иначе возникнет вибрация и фаска будет неправильной.

Рекомендуется чаще производить правку круга алмазом.

После шлифования проверить биение рабочей фаски относительно оси отверстия направляющей втулки, которое не должно превышать 0,05 мм.

Для седел выпускных клапанов ширину рабочей фаски доведите до величин, указанных на рис. 2-36, зенкером А.94031 (угол 20°) и зенкером А.94092, которыми устраняется наклеп на внутреннем диаметре. Зенкеры надеваются на шпиндель А.94058 и так же, как и при шлифовании, центрируются стержнем А.94059.

У седел впускных клапанов ширину рабочей фаски доведите до величин, указанных на рис. 2-35, сначала обработав внутреннюю фаску зенкером А.94003 (рис. 2-38) до получения размера диаметр 33, а затем фаску 20° зенкером А.94101 до получения рабочей фаски шириной 1,9-2 мм (см. рис. 2-35).

Рис. 2-38. Сужение фаски впускного клапана зенкером, установленным на шпинделе А.94058

Клапаны

Удалить нагар с клапанов. Проверить, не деформирован ли стержень и нет ли трещин на тарелке; при повреждениях заменить клапан.

Проверить, не слишком ли изношена и не повреждена ли рабочая фаска. При шлифовании рабочей фаски клапана на шлифовальном станке выдержать угол фаски, равный 45°30'+5', и проследить, чтобы толщина цилиндрической части тарелки клапана после шлифования была не менее 0,5 мм.

Направляющие втулки клапанов

Проверить зазор между направляющими втулками и стержнем клапана, измерив диаметр стержня клапана и отверстие направляющей втулки.

Если увеличенный зазор между направляющей втулкой и клапаном не может быть устранен заменой клапана, заменить втулки клапанов, пользуясь оправкой A.60153/R (рис. 2-39).

Рис. 2-39. Выпрессовка направляющих втулок: 1 - оправка A.60153/R

Для замены двух направляющих втулок впускного и выпускного клапанов первого и четвертого цилиндров отвернуть две шпильки крепления корпуса подшипников распределительного вала, так как они мешают установке оправки.

Запрессовывать направляющие втулки следует с надетым стопорным кольцом до упора кольца в плоскость головки цилиндров.

После запрессовки развернуть отверстия в направляющих втулках развертками А.90310/1 (для втулок впускных клапанов) и А.90310/2 (для втулок выпускных клапанов). Затем прошлифовать седло клапана и довести ширину рабочей фаски до нужных размеров, как указано выше.

У маслоотражательных колпачков не допускаются отслоения резины от арматуры, трещины и чрезмерный износ рабочей кромки.

При ремонте двигателя маслоотражательные колпачки рекомендуется всегда заменять новыми.

Поврежденные маслоотражательные колпачки можно заменить, не снимая головку блока цилиндров с двигателя. Для этого следует снять корпус подшипников распределительного вала, установить поршень соответствующего цилиндра в ВМТ и снять пружины клапана. Затем удалить с направляющей втулки поврежденный колпачок и оправкой 41.7853.4016 напрессовать новый колпачок на направляющую втулку клапанов

Проверить состояние рабочих поверхностей рычага, сопрягающихся со стержнем клапана, с кулачком распределительного вала и со сферическим концом регулировочного болта. Если на этих поверхностях появились задиры или риски, заменить рычаг новым.

Если обнаружена деформация или другие повреждения на втулке регулировочного болта рычага или на самом болте, заменить детали.

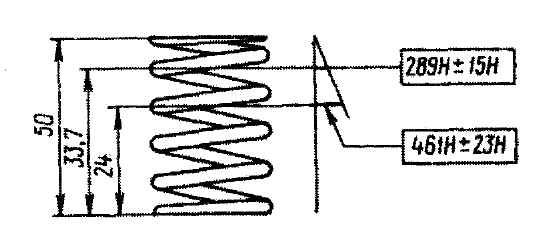

Пружины

Убедиться, нет ли на пружинах трещин и не снизилась ли их упругость, для чего проверить деформацию пружин под нагрузкой (рис. 2-40, 2-41 и 2-42).

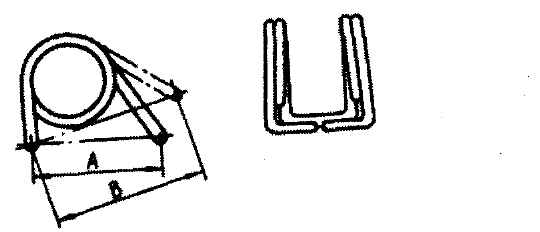

Для пружин рычагов (см. рис. 2-42) размер А (пружина в свободном состоянии) должен быть 35 мм, а размер В под нагрузкой 55+6 Н или 5,5+0,6 кгс - 43 мм.

Рис. 2-40. Основные данные для проверки наружной пружины клапана двигателя ВАЗ

Рис. 2-41. Основные данные для проверки внутренней пружины клапана двигателя ВАЗ

Рис. 2-42. Схема проверки пружины рычага: А - размер пружины в свободном состоянии; В - размер пружины под нагрузкой (55+6) Н [(5,5+0,6) кгс]

Прокладка головки блока цилиндров

Поверхности прокладки не должны иметь повреждений. Они должны быть ровными, без вмятин, трещин, вздутий и изломов. Отслоение обкладочного материала от арматуры не допускается.

На окантовке отверстий не должно быть трещин, прогаров и отслоений.

Рис. 2-43. Проверка герметичности клапанов: 1 - приспособление А.60041/2; 2 - приспособление А.60148; 3 - подставка А.60353; 4 - пробка А.60018 для отверстий свечей зажигания

Проверка герметичности клапанов

Тщательно очистить седла и клапаны и установить головку блока цилиндров на подставку А.60353 (рис. 2-43).

Вставить клапаны в соответствующие направляющие втулки и закрыть отверстия свечей зажигания пробками А.60018.

Установить приспособление А.60148 в положение, указанное на рис. 2-43, и, сильно нажимая на рычаг, создать резиновой грушей давление 50 кПа (0,5 кгс/см2). В течение 10 с не должно наблюдаться падения давления.

Если фаски клапанов и их седел не сопрягаются полностью, утечка воздуха будет отмечаться перемещением стрелки в сторону нуля. В этом случае повторить шлифование рабочей фаски клапана и седла на головке блока цилиндров, тщательно выполняя вышеуказанные операции.

Герметичность клапанов можно также проверять, налив керосин во впускные и выпускные полости головки блока цилиндров. При выдержке в течение 3 мин. не должно наблюдаться течи керосина через клапаны

Проверка герметичности головки блока цилиндров

Для гидравлического испытания на герметичность рубашки охлаждения головки блока цилиндров необходимо сделать следующее:

- установить на головку детали, входящие в комплект приспособления А.60334 (рис. 2-44);

- нагнетать насосом воду внутрь головки под давлением 500 кПа (5 кгс/см2).

В течение 2 мин. не должно наблюдаться утечки воды из головки. При обнаружении трещин головку блока цилиндров заменить.

Сборка головки блока цилиндров производится в обратном порядке.

Установку головки цилиндров производить в обратной последовательности. Затяжку гаек крепления головки блока цилиндров производить в последовательности, указанной на рис. 2-15. Момент затяжки 90-100 Н·м (9-10 кгс·м).

Рис. 2-44. Проверка герметичности головки блока цилиндров на приспособлении А.60334: 1, 2, 4 - заглушки; 3 - плита приспособления; 5 - фланец со штуцером подвода жидкости

Распределительный вал и его привод

Основные размеры распределительного вала и корпуса подшипников распределительного вала даны в табл. 2-3, а разрез головки и блока цилиндров по впускному клапану показан на рис. 2-45.

Рис. 2-45. Разрез головки и блока цилиндров по впускному клапану: 1 - распределительный вал; 2 - рычаг клапана; 3 - маслоотражательный колпачок; 4 - впускной клапан; 5 - регулировочный болт; 6 - контргайка болта;

А - зазор между рычагом и кулачком распределительного вала

Регулировка зазоров между рычагами и кулачками распределительного вала

Зазоры регулировать на холодном двигателе, предварительно отрегулировав натяжение цепи. После регулировки зазор должен быть 0,14-0,17 мм.

Регулировку производить в следующем порядке:

- повернуть коленчатый вал по часовой стрелке до совпадения метки на звездочке распределительного вала с меткой на корпусе подшипников, что будет соответствовать концу такта сжатия в четвертом цилиндре. В этом положении регулируется зазор у выпускного клапана четвертого цилиндра (8-й кулачок) и впускного клапана третьего цилиндра (6-й кулачок);

- ослабить контргайку регулировочного болта рычага;

- вставить между рычагом и кулачком распределительного вала плоский щуп А.95111 толщиной 0,15 мм и гаечным ключом завертывать или отвертывать болт с последующим затягивание контргайки, пока (при затянутой контргайке) щуп не будет входить с легким защемлением (рис. 2-46);

- после регулировки зазора у выпускного клапана четвертого цилиндра и впускного клапана третьего цилиндра последовательно проворачивать коленчатый вал на 180° и регулировать зазоры, соблюдая последовательность, указанную в табл. 2-5.

Рис. 2-46. Проверка зазора между рычагами и кулачками распределительного вала: 1 - щуп А.95111; 2 - регулировочный болт; 3 - контргайка регулировочного болта

Таблица 2-5. Последовательность регулировки зазоров в клапанном механизме

|

Угол поворота коленчатого вала от положения совмещенной метки и прилива, град |

Цилиндр*, поршень которого находится в конце такта сжатия |

Регулируемые клапаны** (кулачки) |

|

0 |

4 |

8 и 6 |

|

180 |

2 |

4 и 7 |

|

360 |

1 |

1 и 3 |

|

540 |

3 |

5 и 2 |

*Номера цилиндров указаны на головке блока с левой стороны;

**Номера клапанов указаны по порядку от передней части двигателя.

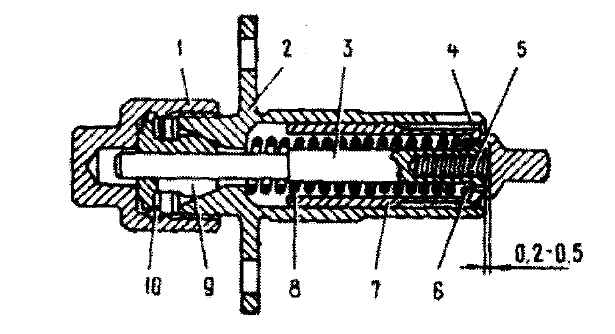

Рис. 2-47. Разрез натяжителя цепи: 1 - колпачковая гайка; 2 - корпус натяжителя; 3 - стержень; 4 - пружинное кольцо; 5 - пружина плунжера; 6 - шайба; 7 - плунжер; 8 - пружина; 9 - сухарь; 10 - пружинное кольцо

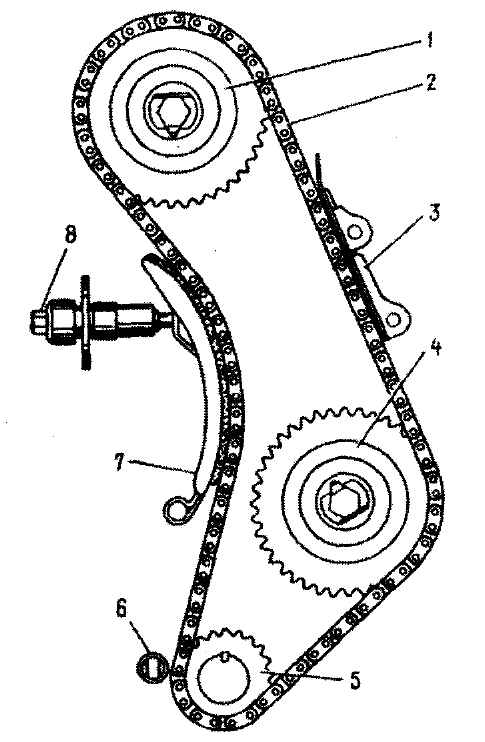

Рис. 2-48. Схема механизма привода распределительного вала и вспомогательных органов: 1 - звездочка распределительного вала; 2 - цель; 3 - успокоитель цепи; 4 - звездочка валика привода масляного насоса; 5 - звездочка коленчатого вала; 6 - ограничительный палец; 7 - башмак натяжителя; 8 - натяжитель цепи

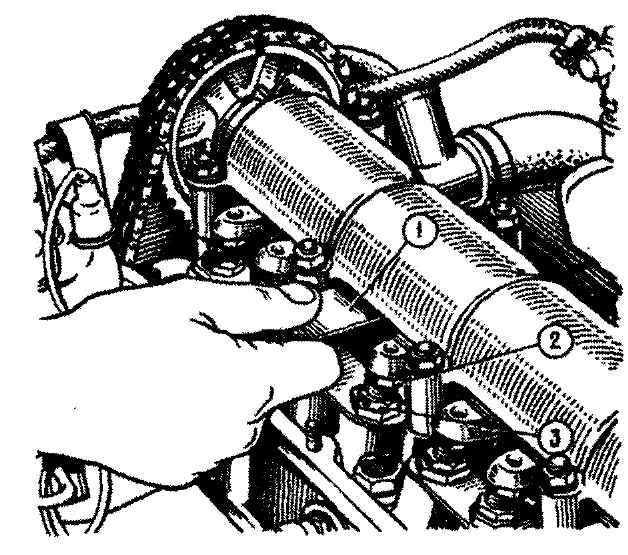

Регулировка натяжения цепи

Ослабить гайку 1 (рис. 2-47). При этом освобождается стержень 3 и цепь натягивается башмаком 7 (рис. 2-48) на который через плунжер 7 (см. рис. 2-47) действует пружина 8.

Повернуть коленчатый вал на 1-1,5 оборота в направлении вращения. При этом пружина натяжителя, действующая на башмак, автоматически отрегулирует натяжение цепи.

Затянуть колпачковую гайку 1, благодаря чему стержень 3 зажимается цангами сухаря 9, и при работе двигателя на плунжер 7 действует только пружина 5. Эта пружина отжимает плунжер от головки стержня 3, и в зазор между ними при работе двигателя затекает масло, играющее роль амортизатора при ударах цепи.

Благодаря гарантированному зазору 0,2-0,5 мм между стержнем 3 и плунжером 7 при сильных ударах цепи вступает в действие пружина 8.

Проверка распределительного вала

Поверхности опорных шеек распределительного вала и поверхности кулачков должны быть хорошо отполированы и не должны иметь повреждений. Если имеются следы заедания, глубокие риски или ступеньки от износа, вал следует заменить.

Установить распределительный вал крайними шейками на две призмы, помещенные на поверочной плите, и замерить индикатором радиальное биение средних шеек, которое не должно превышать 0,02 мм.

Проверка корпуса подшипников распределительного вала

Промыть и очистить корпус подшипников распределительного вала и каналы для подвода масла.

Проверить диаметр отверстий в опорах. Если зазор между шейками распределительного вала и опорами превышает 0,2 мм (предельный износ), заменить корпус подшипников.

Внутренние опорные поверхности должны быть гладкими, без задиров; если имеются повреждения, заменить корпус подшипников.

Проверить, нет ли трещин на корпусе. Если имеются трещины, то заменить корпус подшипников распределительного вала.

Натяжитель

Для разборки натяжителя цепи снять колпачковую гайку 1 (см. рис. 2-47), сухарь 9 и пружинное кольцо 4, затем вынуть плунжер 7, пружину 5 и стержень 3 вместе с пружиной 8 и шайбой 6.

Сборку следует производить в обратном порядке.

При проверке обратить внимание, нет ли на сухаре 9 в стержне 3 задиров, а на сопрягающихся поверхностях башмака и плунжера натяжителя цепи глубоких рисок. Поврежденные детали заменить.

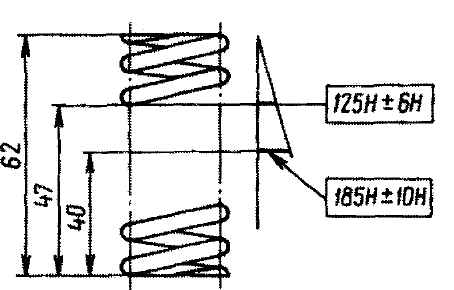

Упругость пружины натяжителя должна находиться в пределах, указанных на рис. 2-49; при меньшей упругости пружину заменить.

Проверять, нет ли повышенного износа на башмаке и успокоителе; при необходимости их заменить.

Рис. 2-49. Основные данные для проверки пружины натяжителя

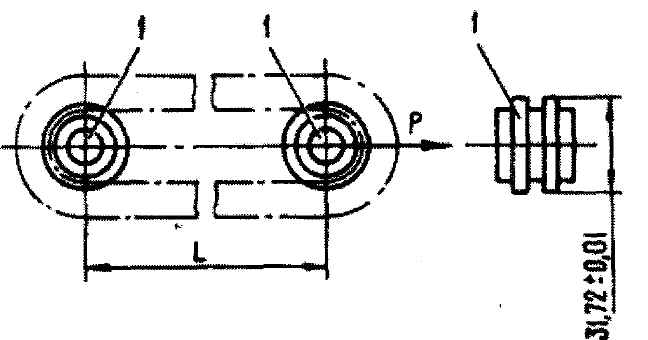

Цепь привода распределительного вала

Следует промыть цепь в керосине, затем проверить состояние ее звеньев. На роликах и щечках не допускаются сколы, трещины в другие повреждения.

При работе двигателя цепь вытягивается. Она считается работоспособной, если натяжитель обеспечивает натяжение, т.е. если цепь вытянулась не более чем на 4 мм.

Вытяжку цепи проверяйте на приспособлении, имеющем два ролика 1 (рис. 2-50), на которые надевается цепь. Растянуть цепь усилием 300 Н (30 кгс), затем уменьшить усилие на 150 Н (15 кгс), повторить обе операции и замерить расстояние между осями роликов.

Для новой цепи расстояние L между осями роликов составляет 495+0,5-0,1 мм; если цепь вытянулась до 499,4 мм, ее следует заменить.

Перед установкой на двигатель смазать цепь моторным маслом.

Рис. 2-50. Схема проверки износа (вытяжки) цепи двигателя: 1 - ролики